ساخت قطعات فایبرگلاس و قالب کامپوزیت

کامپوزیت چیست و چه فرقی با فایبرگلس دارد؟

به قطعاتی که از دو ماده متفاوت ساخته شده باشند و هر جزء آن باعث بهتر شدن خواص مکانیکی و شیمیایی قطعه شود، کامپوزیت می گوییم. فایبرگلاس و فیبر کربن(الیاف کربن) از زیر گروه های Composite هستند.

کامپوزیت جرم حجمی کمی دارد و همزمان استحکام آن بسیار بالا است. قطعات تولید شده با متریال فایبر و کامپوزیت، در مقابل آب مقاوم اند و شرایط اسیدی و قلیایی متوسط، روی آنها تاثیر نمی گذارد. یک ویژگی دیگر و منحصر به فرد قطعات ساخته شده با الیاف شیشه و الیاف کربن، این است که در تیراژ پایین(کمتر از 100 عدد)، هزینه قالب سازی و تولید آنها ارزانتر از قطعات تزریق پلاستیک خواهد بود. برای مثال اگر شما می خواهید برای یک دستگاه بدنه تولید کنید و تعداد قطعات درخواستی، در حدود 10 الی 100 عدد باشد، بهترین کار این است که با استفاده از قالب سازی فایبرگلاس و کامپوزیت ها، محصول خود را تولید کنید. البته ابعاد قطعه هم در توجیه تولید آن تاثیر دارد. برای نمونه ما طراحی و تولید قالب فایبر را برای قطعاتی با ابعاد کوچکتر از 50 سانتیمتر توصیه نمی کنیم.

قالب FRP(فایبرگلاس) چطور تولید می شود(Fiber glass parts production)

محصولات صنعتی معمولا از متریال مختلفی تولید می شوند. یکی از انواع متداول قطعات صنعتی و تولیدی، قطعه فایبرگلاس و کامپوزیت است. مزیت قطعه فایبرگلاس وزن سبک آن و استحکام و مقاومت نسبتا بالا است. در عین حال برای تیراژهای پایین، تولید قالبسازی و تولید قطعه فایبرگلاس معمولا بصرفه تر از روش تزریق پلاستیک یا ریخته گری است. ما می توانیم قطعه و قالب فایبرگلاس و کامپوزیت را از ابعاد 50 سانتیمتر تا 10 متر تولید کنیم. اگر می خواهید در مورد روش ساخت قالب فایبرگلاس و نکات مهم و تاثیرگذار در قیمت و کیفیت آن بیشتر بدانید، تا انتهای این مقاله با ما همراه باشید.

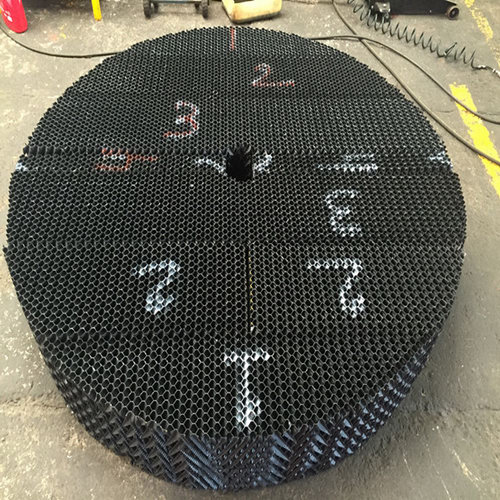

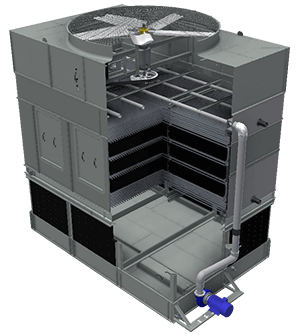

نمونه قالب فایبرگلاس صنعتی

فایبرگلاس(FRP,GRP) چیست؟

فایبرگلاس یک نوع کامپوزیت است که در صنایع مختلف و با هدف ساخت قطعات با استحکام و سبک و در عین حال با قیمت مناسب، بکار می رود. مواد اصلی تشکیل دهنده فایبر گلاس، الیاف شیشه و رزین هستند که بر روی قالب های تهیه شده به صورت لایه لایه قرار می گیرد. در کاربردهای صنعتی کامپوزیت فایبر گلاس با نام های زیر نیز شناخته می شود.

(GRP(Glass Reinforced Plastics یا جی آر پی

(FRP(Fiber Reinforced Plastics Polymer یا اف آر پی

در قطعه فایبرگلاس و به صورت کلی کامپوزیت، دو بخش رزین و الیاف، هر کدام یک نوع تنش و نیرو را تحمل می کنند. رزین وظیفه تحمل تنش فشاری را بر عهده دارد و الیاف شیشه باعث بالا رفتن مقاومت کششی قطعه می شود. قطعه های فیبر کربن(فایبرکربن) از انواع دیگر کامپوزیت ها است که در آن الیاف کربن جایگزین الیاف شیشه خواهد شد.

پارادایم استفاده از دو ماده مختلف برای افزایش استحکام، در اطراف ما زیاد دیده می شود. برای مثال در صنعت ساختمان، بتن مسلح از همین قاعده پیروی می کند. بتن عنصر تحمل کننده فشار و میلگرد المان تحمل کننده کشش است.

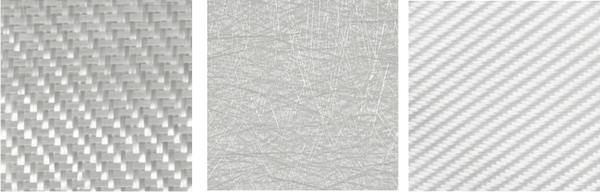

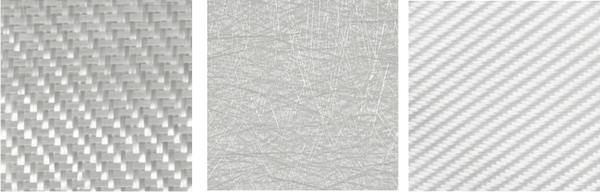

الیاف فایبرگلاس(الیاف شیشه)

الیاف مورد استفاده در تولید قطعات فایبر گلاس به دو نوع سوزنی و الیاف حصیری تقسیم می شود.

الیاف حصیری فایبرگلاس

لایه حصیری به عنوان عامل افزایش استحکام در ساختار قطعات فایبر گلاس شناخته می شود. بکارگیری الیاف حصیری در قالب، نیازمند زمان و دقت زیاد است. در عین حال الیاف حصیری بدلیل تراکم بالا، وزن قطعات را افزایش میدهد و همچنین قیمت آن نسبت به پارچه سوزنی بالاتر خواهد بود. دلیل استحکام بیشتر قطعه های که با الیاف شیشه حصیری ساخته می شوند، نوع بافت این نوع لایه است که به صورت تار و پود در هم تنیده شده اند. به همین علت است که الیاف حصیری در مقابل تنش کششی مقاومت بیشتری دارد.

الیاف سوزنی فایبرگلاس(FRP)

استفاده از پارچه سوزنی باعث کاهش وزن قطعه کامپوزیت می شود. الیاف حصیری نسبت به الیاف فایبر سوزنی از وزن و استحکام بیشتری برخوردارند اما از نظر قیمت گرانتر هستند.

ما در تولید قطعه و قالب فایبر گلاس با کیفیت، از ترکیب الیاف حصیری و سوزنی استفاده می کنیم تا علاوه بر افزایش استحکام، وزن قطعه فایبر نیز سبک بوده و قیمت مناسبی داشته باشد.

تصویر نوع بافت الیاف حصیری(تصویر سمت راست و چپ) و الیاف سوزنی شیشه(فایبرگلاس)

خواص فیزیکی و مشخصات مکانیکی فایبرگلاس

تنش تسلیم و استحکام قطعات فایبر گلاس با توجه به نوع رزین و الیاف مورد استفاده، از 150 تا 300 مگاپاسکال تغییر می کند. جرم حجمی(چگالی) فایبرگلاس، بین 1600 تا 2200 کیلوگرم بر متر مکعب است. محصول تولید شده با فایبرگلاس در مقابل نفوذ آب مقاوم است و در عین حال نور مستقیم آفتاب و حرارت بر روی آن اثر منفی ندارد. سطح قطعات فایبرگلاس می تواند کاملا صیقلی باشد و به رنگ دلخواه مشتری تولید شود. با استفاده از رزین مناسب می توان قطعه فایبرگلاس را در مقابل خوردگی اسیدی و قلیایی مقاوم کرد. البته تمام این موارد در صورتی است که تولید کننده از رزین باکیفیت و بدون فیلر(پودر کربنات کلسیم) استفاده کند.

فایبرگلاس تا چه دمایی می تواند تحمل کند؟

سوالی که برای بسیاری از افراد مطرح می شود این است که قطعه فایبرگلاس در محیطی تا چند درجه سانتیگراد می تواند کار کند؟ به صورت عادی اگر طراحی و تولید قطعه فایبرگلاس به صورت اصولی انجام شود، می تواند تا 80 درجه سانتیگراد را براحتی تحمل کند. البته این به شرطی است که تولید کننده فایبرگلاس از رزین خالص و با کیفیت استفاده کند و برای ارزان شدن قالب یا بدنه فایبر، فیلر یا پودر کربنات کلسیم داخل آن نریزد.

اگر شما بخواهید فن فایبرگلاس یا بدنه کامپوزیت خاصی تولید کنید، ما می توانیم با بکار بردن رزین های خاص، امکان تحمل حرارت تا 120 درجه سانتیگراد را نیز فراهم کنیم. واضح است که در شرایط خاص دمایی، قیمت قطعه کامپوزیت بیشتر خواهد شد.

رزین مورد استفاده در تولید قطعه فایبرگلاس

همانطور که گفتیم وظیفه رزین در قطعات فایبر گلاس پر کردن منافذ و افزایش استحکام فشاری است. استحکام کششی محصول فایبرگلاس را هم الیاف کامپوزیت تامین می کنند. البته رزین با پر کردن منافذ و حفره ها از نفوذ آب و مایعات به داخل قطعه هم جلوگیری می کند. انواع رزین قابل استفاده در ساخت فایبرگلاس عبارتند از : رزین پلی استر، رزین ونیل استر و رزین اپوکسی.

رزین پلی استر(شامل رزین ایزو فتالیک و رزین ارتو فتالیک)

رزین های پلی استر غیر اشباع بطور گسترده در سراسر دنیا استفاده می شوند. رزین پلی استری شامل دو نوع ارتوفتالیک و ایزوفتالیک است. درصد بالایی از رزین پلی استر غیر اشباع مصرفی در صنعت کامپوزیت و فایبرگلاس، از نوع رزین پلی استر غیر اشباع ارتو فتالیک است.

رزین ایزوفتالیک نسبت به رزین ارتوفتالیک دارای مقاومت بالاتری نسبت به خوردگی است و عمر بالاتری در تماس با مواد شیمیایی و آب دارد اما قیمت آن نسبت به رزین ارتوفتالیک بالاتر است.

این در حالی است که رزین ارتوفتالیک در صنعت فایبرگلاس کاربرد بیشتری داشته و قیمت مناسبی هم دارد.

قطعات فایبرگلاس ساخته شده با رزین پلی استر و الیاف شیشه در صنعت بسیار مورد استفاده قرار می گیرند. محصول کامپوزیت که با رزین پلی استر ساخته شده باشد می تواند تا دمای حدود 200 درجه سانتیگراد مقاومت کند. اما قرار گرفتن مداوم قطعه فایبرگلاس با رزین پلی استر در این دما، موجب صدمه دیدن آن و کاهش استحکام قطعه خواهد شد. در عین حال بدلیل طبیعت قطبی ساختار پلیمری، استفاده از قطعات فایبرگلاس ساخته شده با رزین پلی استر در نزدیکی وسایل الکتریکی با فرکانس بالا محدودیت دارد.

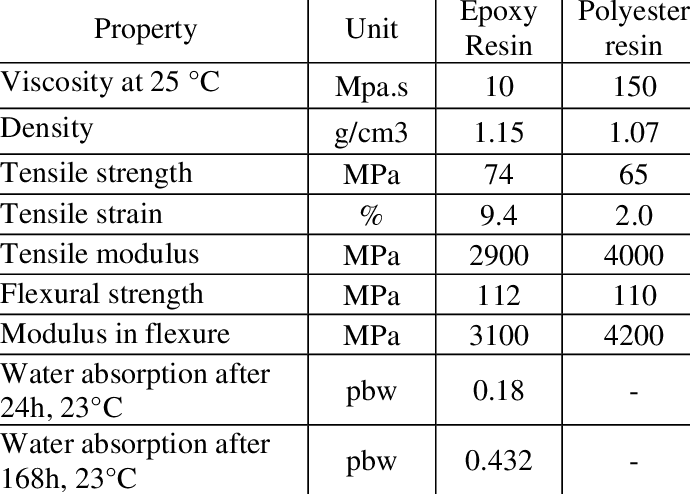

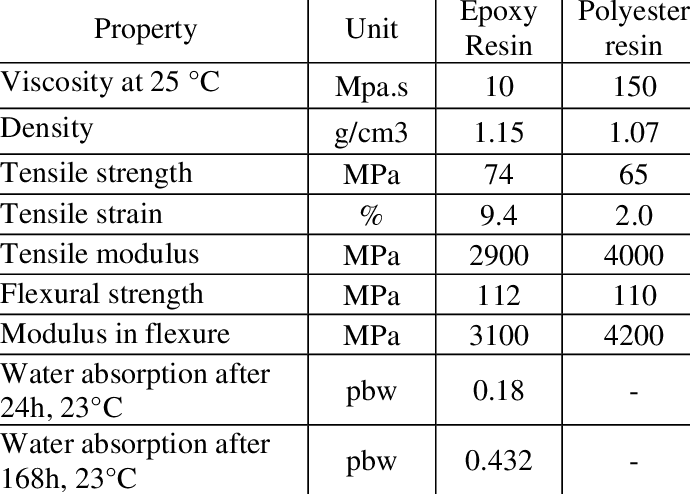

جدول مشخصات فیزیکی ، مکانیکی و شیمیایی و مقایسه رزین پلی استر و اپوکسی

رزین اپوکسی در تولید کامپوزیت و فایبرگلاس

رزین اپوکسی به عنوان رزین اپوکسید هم شناخته میشود. ویژگی خاص این نوع رزین داشتن بیش از یک گروه epoxy در ساختار مولکولی است. این گروه ممکن است در بدنه زنجیر باشد ولی معمولا در انتها قرار دارد.

رزین اپوکسی در شرایط پخت، میزان کمتری تغییر اندازه نسبت به سایر رزین ها دارد و به اصطلاح شرینکیج(Shirinkage) آن کمتر است. به همین علت قطعه ساخته شده از رزین اپوکسی، وقتی از قالب فایبرگلاس خارج می شود، تلورانس دقیقتری خواهد داشت. رزین اپوکسی دارای ویژگی های زیر است:

- مقاومت شیمیایی عالی (بویژه در محیط قلیایی)

- استحکام کششی، فشاری و خمشی بسیار بالا

- پایداری ابعادی و شرینکیج بسیار کم

- عایق عالی الکتریسیته و برق

- دوام بالا و تحمل شرایط سخت محیطی

- قابلیت پخت در دماهای مختلف

- مقاومت خستگی بسیار بالا

به همین دلیل با وجود بالاتر بودن قیمت رزین اپوکسی، این رزین در ساخت بعضی از قطعات فایبرگلاس که کاربری نظامی و هوایی دارد(مانند پهباد، هواپیما، چره های توربین باد) مورد استفاده قرار می گیرد.

رزین وینیل استر

وینیل استر محصول واکنش رزین اپوکسی با اسید های غیر اشباع اتیلنی است. رزین وینیل استر خواص چقرمگی و مقاومت شیمیایی بسیار بهتری نسبت به رزینهای پلی استر دارد. زنجیر اصلی اپوکسی سازنده وینیل استر، موجب پیدایش چقرمگی و ازدیاد طول کششی بالاتر میشود. رزین وینیل استر در مقایسه با پلی استرهای غیر اشباع مقاومت شیمیایی خوبی دارد.

در شرایطی که وضعیت اسیدی بودن و قلیایی بودن محیط - PH - از حالت نرمال خارج شود نیاز به بررسی مقاومت هر یک از این نوع رزین ها در آن وضعیت ویژه است.علاوه بر موارد فوق، با اضافه کردن ادتیو - افزودنی های خاص می توان قطعه کامپوزیت فایبر را در مقابل شعله و حریق نیز مقاوم نمود.

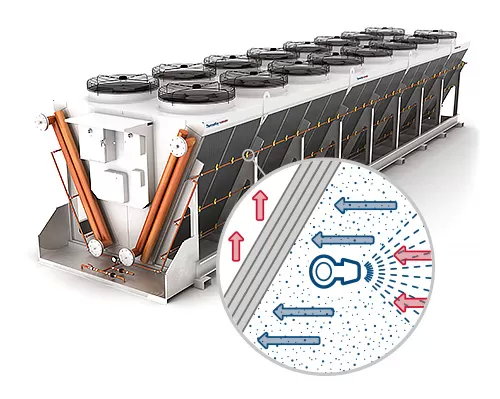

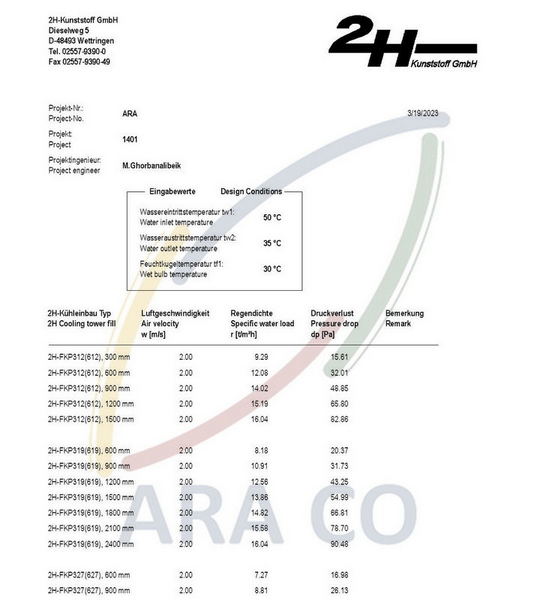

نمونه قالب فایبرگلاس بدنه برای ساخت کولینگ تاور جریان دمشی به ارتفاع 12 متر

نمونه سازی از قطعه فایبر و نقش آن در ساخت قالب

برای اینکه یک قالب فایبر بسازیم، باید اول یک نمونه از قطعه نهایی را به روش نمونه سازی سریع یا Rapid prototyping، تولید کنیم.

هنر اصلی ما و قالب سازهای حرفه ای، این است که می توانیم نمونه اولیه قطعه های پیچیده صنعتی را با استفاده از چوب (یا فرم) و با دقت بسیار زیاد تولید کنیم. این توانایی باعث می شود قیمت قالب قطعه فایبرگلاس(کامپوزیت) اقتصادی باشد و زمان ساخت آن هم کوتاه شود.

البته اگر ابعاد قطعه بسیار بزرگ نبوده و از نظر هندسی پیچیدگی قطعه زیاد نشود، استفاده از سی ان سی CNC چوب هم می تواند در ساخت قالب کمک کند. استفاده از چوب برای محصول بزرگ مثل پره توربین، قطعه های تزئینی دکوراسیون، قطعات بدنه دستگاه کاربرد دارد. البته تکنولوژی پرینتر های سه بعدی کمک می کند، قطعات با اندازه کوچک و متوسط را(تا طول 50 سانتیمتر) با این روش نمونه سازی کنیم.

کیفیت نمونه اولیه و رعایت اندازه ها و تلورانس های تولید، تاثیر قابل توجهی در استاندارد بودن قالب و دقت محصول نهایی کامپوزیت خواهد داشت.

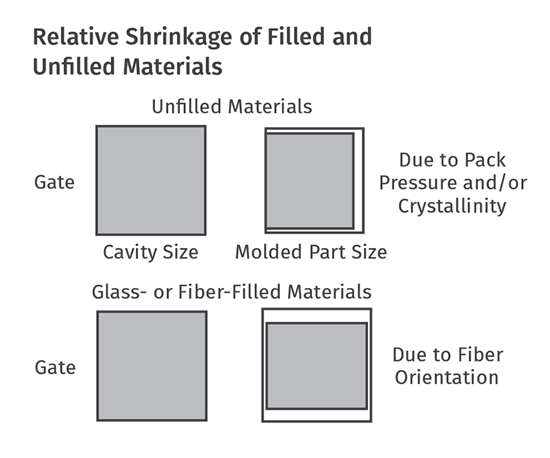

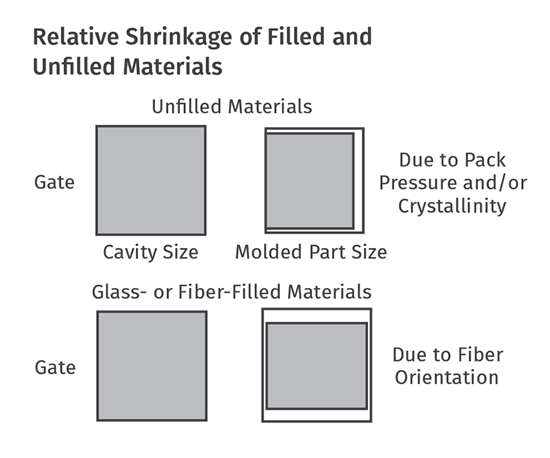

شرینکیج و تغییر طول در قطعه فایبرگلاس و قالب کامپوزیت

اصطلاح شیرینکیج(Shirinkage) یک مفهوم بسیار مهم در تولید محصول کامپوزیت بخصوص فایبرگلاس است. شیرینکیج به معنی اختلاف اندازه و ابعاد در یک قطعه، نسبت به اندازه قالب، پس از اتمام فرآیند تولید است. در واقع در فرآیندهای تولید مثل تزریق پلاستیک، ریخته گری و تولید کامپوزیت، اندازه هندسی قطعه وقتی که از قالب خارج می شود، با اندازه اولیه آن تفاوت اندکی دارد. دلیل این مساله حرارت و فرآیندهای شیمیایی در هنگام پروسه تولید است. در قطعه های FRP که با رزین پلی استر ساخته می شود مقدار شرینکیج فایبرگلاس در حدود 6 درصد حجمی است. این در حالی است که Shirinkage قطعات ساخته شده با رزین اپوکسی در حدود 3% حجمی است. با این توضیحات مشخص است که در زمان ساخت قالب فایبرگلاس برای تولید قطعه، باید حتما مقدار صحیح شرینکیج در نظر گرفته شود تا قطعه از نظر ابعاد و اندازه مشکلی نداشته باشد.

اثر شرینکیج یا کوچک شدن قطعه در قالب و قطعه فایبرگلاس

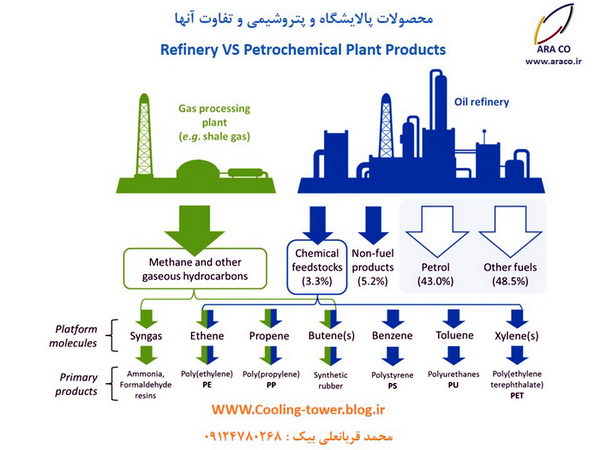

بیشترین کاربرد فایبرگلاس و قطعات کامپوزیت الیاف شیشه در برج خنک کننده، مربوط به بدنه و پنل کولینگ تاور، ستون و فن استک صنعتی است. در فرآیند تولید قالب فایبرگلاس، ابتدا مدل سه بعدی قطعه را توسط نرم افزار های مدلسازی آماده می کنیم. پس از آن مدل فیزیکی قطعه مورد نظر را تولید می کنیم و در انتها از روی قطعه مورد نظر، قالب کامپوزیت ساخته می شود. این روش مربوط به شرایطی است که در آن نمونه قطعه مورد نظر به صورت فیزیکی وجود نداشته باشد.

اگر نمونه ای از قطعه فایبرگلاس که می تواند پره، بلید، قسمتی از بدنه، فن استک، فن بل و غیره باشد، وجود فیزیکی داشته باشد یا آسیب دیده و سوخته باشد، ابتدا نمونه قطعه فایبر را بازسازی می کنیم و پس از خشک شدن، قالب فایبرگلاس از روی نمونه بازسازی شده ساخته می شود.

قالب فایبرگلاس ساخته شده از روی نمونه پره FRP سوخته شده ایرکولر

کاربرد های مختلف محصولات FRP, GRP و کامپوزیت فایبر در صنعت

از قالب فایبرگلاس و قطعه های کامپوزیت در صنایع مختلف استفاده می شود. علت کاربرد بالای این قطعات، وزن کم، استحکام زیاد، مقاومت در مقابل رطوبت و زنگ زدن، امکان تولید قطعه های پیچیده و بزرگ مثل فن فایبرگلاس و پره توربین با قیمت قالب معقول و زمان نسبتا کوتاه نمونه سازی و ساخت قالب است. بعضی از کاربرد های قطعات فایبرگلاس در صنعت عبارت است از :

- تولید بدنه کولر صنعتی و برج خنک کننده

- تولید قالب و بدنه پره توربین با فایبر

- ساخت قطعه و قالب فایبرگلاس برای استفاده در دکوراسیون

- تولید کابین های خاص کامپوزیت

- مهندسی معکوس و تولید پره های کامپوزیت فایبر

- تولید قطعات صنایع نظامی و خودرو

کاربردهای قطعه فایبرگلاس

فایبرگلاس و کامپوزیت در دکوراسیون داخلی، معماری و عمران

از مهمترین کاربردهای قطعات کامپوزیت و فایبرگلاس می توانیم به دکوراسیون داخلی و خارجی، ساخت نماهای خاص و کاربردهای عمرانی اشاره کنیم. برای مثال وقتی شما یک سازه با هندسه ای خاص طراحی کرده اید، برای ساختن بعضی از بخش ها ممکن است از کامپوزیت و فایبرگلاس استفاده کنید. قطعات فایبرگلاس بخاطر وزن کم، قیمت مناسب، امکان تولید در تیراژ پایین و مقاومت در برابر باد، باران، نور خورشید و تغییر درجه حرارت، یکی از بهترین گزینه ها هستند. ناگفته نماند که استفاده از نمای فایبرگلاس، بیشتر در پروژه های لوکس مسکونی و تجاری کاربرد دارد و یک کار نسبتا گران قیمت به شمار می آید. در تصویر زیر دو نمونه از نماهای ساخته شده با فایبرگلاس برای ساختمان های خاص و لاکچری را مشاهده می کنید.

شرکت آراکو آمادگی دارد با بهره گیری از متخصصین توانمند در صنعت کامپوزیت، قطعات و قالب کامپوزیت و فایبرگلاس صنعتی را به صورت سفارشی تولید کند. علاوه بر ایران ما قطعات پیچیده فایبرگلاس را برای کشورهای خاورمیانه مانند عمان، عراق، کویت، قطر، امارات و ترکیه تولید می کنیم.

اگر شما در یکی از کشورهای خاورمیانه زندگی می کنید، با تولید قطعه فایبر و کامپوزیت در ایران می توانید در هزینه های شرکت خود صرفه جویی کنید. برای کسب اطلاعات بیشتر با ما تماس بگیرید.

شرکت آراکو، محمد قربانعلی بیک

09124780268

02166561974

02166129745

آدرس سایت آراکو

کانال آپارات آموزش کولینگ تاور

طراحی، مدلسازی و ساخت قطعات فایبر گلاس

تولید و فروش قالب فایبرگلاس صنعتی

مشاوره و ساخت قطعه و قالب کامپوزیت

طراحی و تولید قالب قطعات فایبرگلاس تزئینی و دکوراتیو

طراحی و ساخت قالب بلید و فن کامپوزیت

مشاوره طراحی و ساخت قطعات فایبرگلاس

تولید قالب فایبرگلاس و کامپوزیت توربین باد

طراحی و ساخت فن استک برج خنک کن و بدنه کولینگ تاور صنعتی

نمونه سازی و ساخت داخل پره فن فایبرگلاس برای برج خنک کننده

ساخت قالب و نمای فایبرگلاس و کامپوزیت برای پروژه های لوکس