فن برج خنک کن با ایجاد جریان هوا در داخل برج، مقدار تبخیر آب روی پکینگ را افزایش می دهد. نیروی لازم برای چرخش فن کولینگ تاور توسط الکتروموتور به پره ها منتقل می گردد. پا چرخش فن، هوای تازه از لوورهای ورودی به داخل کشیده و از فن استک خارج می شود.

آشنایی با پروانه برج خنک کننده

در این مقاله می خواهیم توضیحاتی را در مورد انواع فن برج خنک کن و طبقه بندی پروانه محوری(اکسیال) در صنعت تهویه ارائه دهیم. پیش از ادامه مطلب، توجه شما را به این نکته جلب می کنیم که از بین 3 پروه مختلف فن، امکان مهندسی معکوس و ساخت بلید فایبرگلاس پروفیل ایرفویل در تیراژ بیش از 6 عدد وجود دارد. البته فرآیند مهندسی معکوس و کپی کردن فن از روی نمونه موجود، برای یک عدد پره نیز می تواند انجام شود اما از نظر اقتصادی توجیه نخواهد داشت.

قالب سازی و مهندسی معکوس از نمونه پره و بلید فایبرگلاس

برای نمونه سازی و قالب گیری فن فایبرگلاس پروفیل ایرفویل، ابتدا به کمک یک نمونه پره موجود، قالب دو تکه پروانه تولید می شود و پس از آن عملیات ساخت پره ها آغاز می گردد. در این روش هرچه تعداد فن مورد نیاز بیشتر باشد، هزینه قالب تقسیم بر تعداد ملخ ها شده و به نسبت قیمت کل، عدد کوچکتری خواهد بود. در تصویر ذیل نمونه قالب دو تکه فایبر-گلاس فن که از روی نمونه بلید ارائه شده از طرف مشتری ساختیم را می بینید. همچنین در ادامه پره فایبرگلاس کامپوزیتی که توسط این قالب تولید نمودیم، را مشاهده می کنید.

ما در شرکت آراکو با سابقه ای طولانی در حوزه برج خنک کننده، ایرکولر و قطعات آن، آمادگی داریم قالب و فن(پروانه) ایرفویل فایبرگلاس را از روی نمونه موجود شما مهندسی معکوس و تولید کنیم. این قابلیت شامل تمام پره های ایرکولر و کولینگ تاور با قطر 2 الی 10 متر می شود.

روش بالانس فن فایبرگلاس(کامپوزیت)

پس از ساخت پره فایبرگلاس کامپوزیت(FRP)، باید مجموعه فن را بالانس کرد. به صورت کلی برای ایر-کولر و کولینگ تاور و پره های کامپوزیتی، از روش بالانس استاتیک استفاده می شود. در این روش با اضافه کردن وزن به بلیدهای مورد نظر، بالانس استاتیک انجام خواهد شد. در صورتی که در برج خنک کننده و یا ایرکولر دارای این مشکلات باشید، احتمالا مجموعه پروانه ها نیاز به بالانس و یا ترمیم دارند.

1- لرزش فراوان فن در شرایطی که بدنه لرزش شدیدی ندارد

2- صدای شدید زوزه مانند در فن استک

3- بالا بودن آمپر موتور نسبت به حالت عادی

تفاوت بالانس استاتیک و دینامیک پروانه کامپوزیت فن برج خنک کن و ایرکولر

در قطعات دوار دو روش برای بالانس وجود دارد. روش اول بالانس استاتیک است. در بالانس کردن استاتیک، مجموعه پروانه با ترتیب مشخص بر روی یک استند قرار می گیرد. این فیکسچر داراب یک بلبرینگ روان مس باشد. به همین خاطر کوچکترین تفاوت در وزن و مرکز ثقل بلیدها، باعث چرخش فن می شود. برای تراز کردن سیستم، به پره هایی که وزن کمتری دارند، با استفاده از رزین یا سرب، وزن اضافه می شود. این کار تا زمانی انجام می شود که مجموعه پروانه ها، حرکتی بر روی استند بالانس نداشته باشند.

روش بالانس دینامیک برای قطعات و مجموعه های دواری است که سرعت چرخش بالای 1500 دور در دقیقه دارند. معمولا بالانس دینامیک برای بلیدهای توربین یا کمپرسورهای خاص انجام میشود. در روش بالانس دینامیک، دستگاه مخصوصی کل مجموعه مورد نظر را با سرعت مشخص می چرخاند و ممان اینرسی بدست می آید. بر همین اساس دستگاه به شما خواهد گفت که چه وزنی در چه محلی باید قرار بگیرید تا ست فن بالانس شود.

از آنجا که پره کولینگ تاور با قطر بالای 1 متر، سرعت چرخشی کمتر از 750 دور دارند، نیازمند بالانس دینامیک نیستند با روش بالانس کردن استاتیک به شرایط بهینه خواهند رسید.

علاوه بر این پیدا کردن دستگاهی که بتواند پروانه با قطر 1.5 الی 4 متر را بصورت دینامیک بالانس نماید بسیار سخت و گران خواهد بود.

مقدار هوادهی و فشار پروانه فایبرگلاس تیغه ای

دبی هوا و فشار تولید شده توسط پروانه اکسیال برای ایرکولر و کولینگ تاور، به قطر فن، سرعت چرخش و تعداد پره ها بستگی دارد. در حالت معمولی فشار قابل تامین به وسیله پره ایرفویل فایبرگلاس حدود pa 150 است. البته با فن 6 پره و 8 پره و بالابردن سرعت چرخش می توانیم به مقدار 180 پاسکال فشار هم برسیم.

قطر پروانه با مقدار هوادهی بر حسب cfm یا متر مکعب در ثانیه نسبت مستقیمی دارد. برای مثال فن با قطر 2 متر، می تواند به دبی هوا تا حدود 30 متر مکعب در ثانیه(معادل 63 هزار cfm) برسد. فن با قطر 6 متر هم تا حدود 250 متر مکعب در ساعت هوا را جابجا کند.

ما معمولا عدد دقیق سرعت هوا، دبی و فشار بلیدها را با استفاده از نرم افزار محاسبه می کنیم.

فرمول محاسبه توان فن و پروانه

برای اینکه توان مصرفی فن اکسیال و محوری را محاسبه کنیم می توانیم از فرمول زیر بهره بگیریم:

P = dp*q/μ

که در این فرمول

P توان مصرفی واقعی فن بر حسب وات

dp فشار ایجاد شده توسط فن با واحد پاسکال

q مقدار هوادهی پروانه بر حسب متر مکعب در ثانیه

و μ راندمان فن است که یک عدد بدون بعد و مقدارش بین 0 تا 1 خواهد بود.

همانطور که از فرمول بالا مشخص است، هرچقدر دبی و فشار ایجاد شده توسط فن محوری بیشتر باشد، توان مصرفی افزایش می یابد. علاوه بر این اگر چون عدد راندمان در مخرج کسر قرار گرفته، با کم شدن راندمان پروانه، انرژی بیشتری برای ایجاد هوادهی مورد نظر لازم است.

بر اساس فرمول توان فن، اگر راندمان پروانه اکسیال صنعتی برای مثال از 0.85 به 0.7 کاهش بیاید، مقدار انرژی مصرفی در حدود 20 درصد بیشتر می شود.

به همین خاطر است که استفاده از پره های ایرفویل با راندمان بالا، می تواند به کم شدن مصرف برق کمک کند. در عین حال، با توان یکسان الکتروموتور، فن با راندمان بالاتر، هوادهی بیشتری خواهد داشت و عملکرد ایرکولر و کولینگ تاور را تقویت می کند.

جلوگیری از سایش، خوردگی و پوسیده شدن لبه حمله فن

اگر محیطی که برج خنک کننده و ایرکولر در آن قرار گرفته اند گرد و خاک زیادی داشته یا شرایط محیط اسیدی یا قلیایی باشد، لبه پره های و بلید های آلومینیومی و کامپوزیتی پس از مدتی خورده می شوند. در چنین مواردی و نیز زمانی که ذرات معلق محیط زیاد باشد، ابتدا لبه های بیرونی فن و بلید که سرعت خطی بالاتری دارند آسیب خواهند دید. برای خوردگی های اینچنینی، امکان ترمیم و بازسازی پره فایبر کم است و بهتر است از روی نمونه های موجود، تعدادی بلید جدید ساخت.

عکسی از لبه پره و بلید آسیب دیده و خورده شده

تصویر صدمه شدید و از بین رفتن لبه حمله بلید کامپوزیت در نوک پره بدلیل سرعت خطی بسیار بالا و وجود ذرات معلق

ما برای جلوگیری از این مشکل که ممکن است به شکسته شدن پره و بلید نیز بیانجامد، در لبه پره های فایبرگلاس از رزین ضد سایش استفاده می کنیم. به این صورت عمر مفید کارکرد مجموعه فن افزایش یافته و راندمان هوادهی نیز بهتر خواهد بود.

تصویر پره و بلید فایبر گلاس که لبه آنها با استفاده از رزین ضد سایش مرغوب محافظت شده است.

انواع پروانه کولینگ تاور

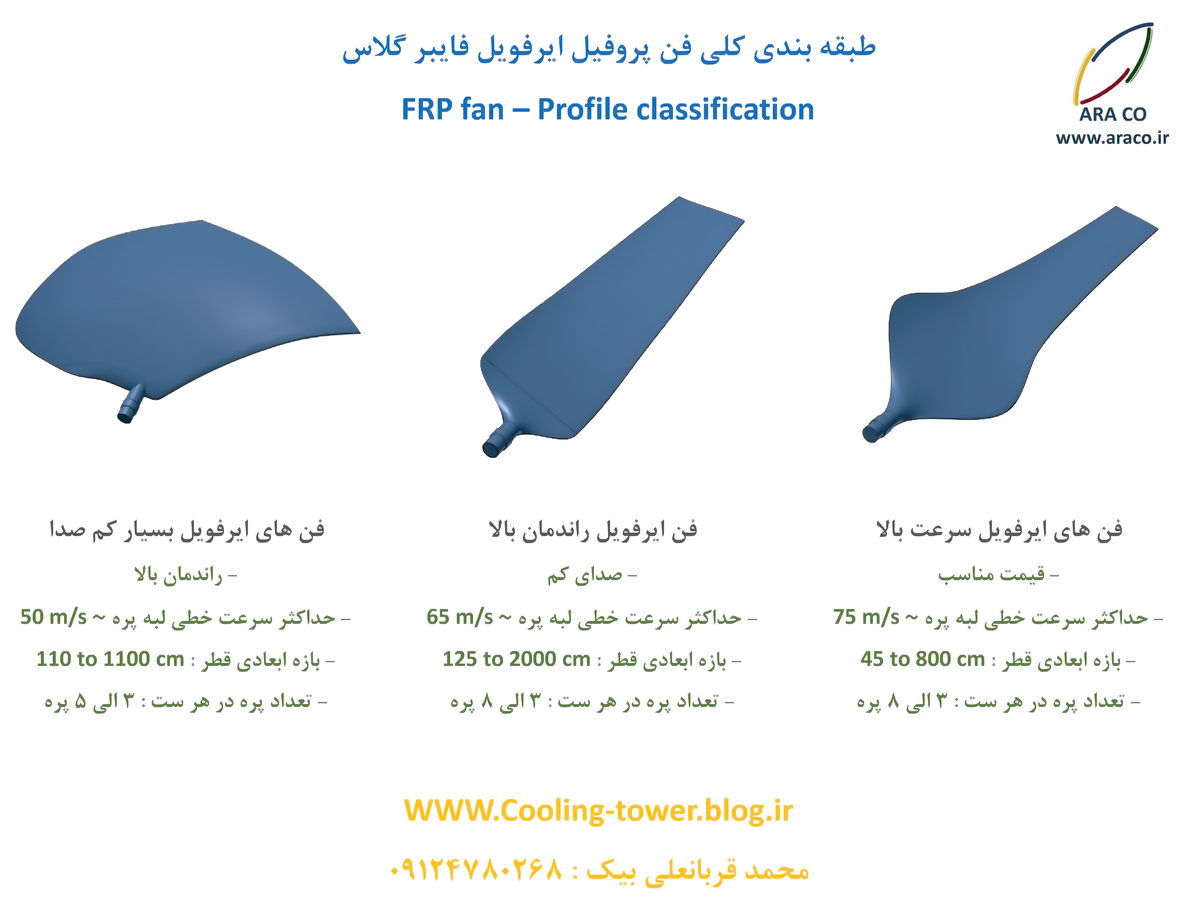

همانگونه که توضیح داده شد، تولید، نمونه سازی، ساخت قالب، بالانس و مقاوم سازی فن و پره کامپوزیت تخصص ویژه ای است که با بهره گیری از آن میتوان از عمر مفید بالا، صدای و نویز کم فن، و کاهش مصرف انرژی اطمینان حاصل کرد. شرکت آراکو آمادگی دارد انواع فن های فایبرگلاس پروفیل ایرفویل را با استفاده از تکنولوژی قالب 2 تکه و مطابق با نمونه پره کامپوزیت ارسال شده از سوی کارفرمایان گرامی تولید کند. فن های مورد استفاده در برج خنک کننده، از لحاظ فرم هندسی و نحوه تولید به صورت کلی به سه دسته اصلی تقسیم می شوند.

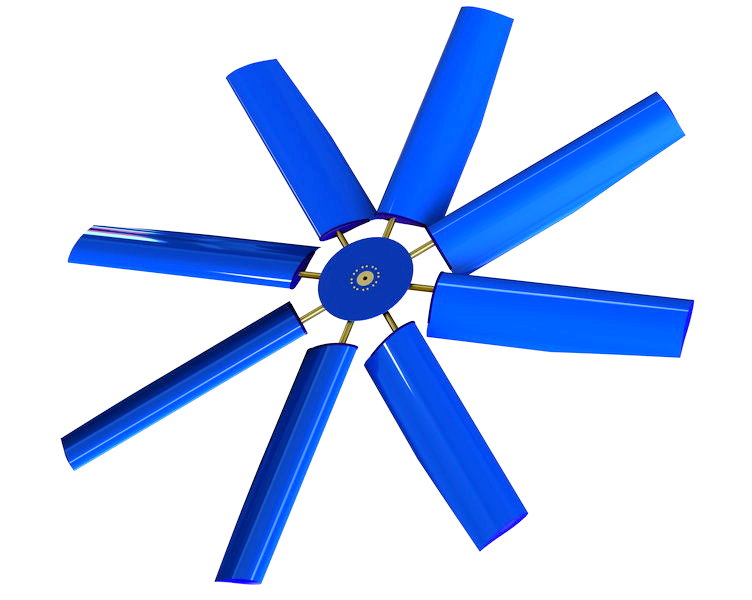

فن ضربی و پره تزریقی برج خنک کننده(پروانه پلی آمید)

این مدل پره با قطر بین 0.5 تا 1.2 متر در حالت کلی از ورقه فولادی و یا به صورت تزریق پلاستیک ساخته می شوند. این نوع فن کولینگ تاور در صورتیکه از تولید کنندگان معتبر خریداری شود، از لحاظ قیمت و کیفیت در رنج مناسبی قرار دارد. باید در نظر داشت با توجه به جنس فن و روش تولید، این نوع فن در قطر بیش از 1 متر دچار لرزش خواهد شد و به همین دلیل دارای محدودیت ابعاد است. پره های جت فن نیز در حالت کلی جزء این دسته قرار میگیرند.

فن پروفیل ایرفویل تیغه ای(مقطع ثابت برای کولینگ تاور و ایرکولر)

همانگونه که از نامشان پیداست این فن ها دارای پروفیل ایرفویل بوده و در طول بلید، فرم پروفیل و ابعاد هندسی آن ثابت است(به جز بخش انتهایی که در آن قسمتی از یال، بریده شده است). جنس این نوع فن برج خنک کن عمدتا از پروفیل آلومینیوم یا پروفیل اف آر پی است که با روش اکسترود و پولترود و بصورت تیغه ای تولید می شود. دلیل استفاده از آلمینیوم و کامپوزیت در پره فن برج خنک کن، استحکام مناسب نسبت به وزن کم، دمپ کردن ارتعاش و مقاومت بالا در مقابل خوردگی می باشد.

بازه ابعادی معمول فن آلمینیوم کولینگ تاور از قطر 0.8 متر تا 6 متر را پوشش می دهد. این فن ها دارای قیمت کمتری نسبت به فن کامپوزیتی پیچش دار(نوع سوم فن محوری) هستند لیکن معایب خاص خود را نیز دارند. البته در مواردی امکان تولید این مدل فن از جنس فایبر تا قطر 7 متر هم وجود دارد.

به دلیل یکنواخت بودن پروفیل این نوع فن، و نیز بالاتر بودن سرعت خطی لبه های آن، دبی هوا در کناره فن استک بسیار بیشتر از مرکز فن و قسمت هاب می باشد. به همین دلیل صدای تولید شده توسط فن تیفه ای از پروانه کامپوزیتی مشابه بیشتر و میزان هوادهی آن ها نیز کمتر است.

از نقاط قوت فن آلومینیوم پروفیل ایرفویل، می توانیم به مقاومت آن در برابر حرارت و زنگ زدن اشاره کنیم.

ما فن آلمینیوم طرح کوفیمکو را از قطر 1 الی 2.5 متر با پروفیل ایرفویل تولید می کنیم. در عین حال طبق نیاز مشتری می توانیم بلیدهای آلومینیوم را باروش آنودایز پوشش دهیم.

همانطور که گفتیم این مدل پره تیغه ای را از جنس کامپوزیت فایبرگلاس هم می توان ساخت. فن کامپوزیتی پروفیل ایرفویل ثابت یک گزینه خوب و مطمئن برای ایرکولر(کولر هوایی) و برج خنک کن است که البته قیمت مناسبی هم دارد. در تصویر زیر نمونه فن با قطر 6.5 متر را که توسط ما تولید شده است می بینید.

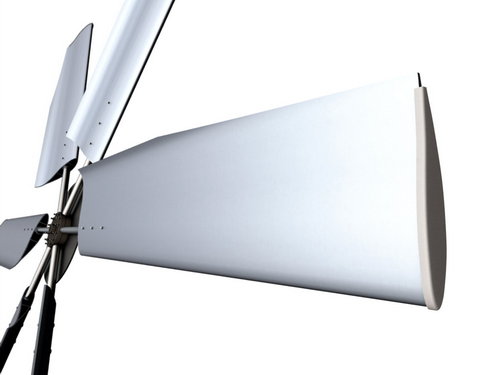

فن ایر-فویل با فرم پروفیل متغییر(پروانه فایبر پیچش دار برج خنک کن)

فن کامپوزیت فایبرگلاس کولینگ تاور که سابقه تولید آن از دو نوع قبلی کمتر است علاوه بر دارا بودن پروفیل ایرفویل، به دلیل چرخش پروفیل در شعاع فن و تغییر زاویه حمله، دبی یکنواخت تری نسبت به دو نوع قبلی دارد، و به همین دلیل سرعت خطی لبه این نوع فن تا 60 متر بر ثانیه قابل قبول می باشد.

از مهمترین مزایای فن فایبر گلاس پروفیل ایرفویل برج خنک کننده، می توان به مصرف انرژی و وزن کمتر آن نسبت به نمونه های دیگر، صدای تولیدی کمتر و میزان هوادهی بیشتر اشاره کرد. در برخی از برج های خنک کننده صنعتی، فن کامپوزیت و فایبر گلاس با قطر بیش از 10 متر مورد استفاده قرار می گیرند که این نوع فن های سایز بزرگ کامپوزیت، باید از خارج از کشور تامین گردد. ابعاد این نوع فن از قطر 6 فوت شروع می شود و به قطرهای 20 فوت هم میرسد.

علاوه بر موارد فوق، فن فایبرگلاس و کامپوزیت را می توان به روش مهندسی معکوس تولید نمود. برای این منظور کافی است نمونه ای از یک پره سالم از فن موجود تهیه گردد. پس از این مرحله، نمونه مورد نظر پره کامپوزیت برای تهیه ابر نقاط و مدلسازی سه بعدی ارسال می گردد. پس از اتمام این مرحله قالب مورد نیاز برای تولید فن فایبرگلاس برج خنک کننده تولید شده و فرآیند ساخت پره انجام می پذیرد. لازم به ذکر است که این روش در مواردی که تعداد پره های مورد نیاز بالای 6 الی 8 عدد باشد از نظر اقتصادی بسیار مقرون به صرفه است زیرا هزینه قالب سازی و تهیه مدل سه بعدی بلید کامپوزیت مستهلک می شود.

شرکت آراکو با تجربه ای مناسب در زمینه طراحی قالب و تولید فن فایبرگلاس کولینگ تاور آماده تولید بلید کامپوزیت ویژه برج خنک کن و سایر کاربری های صنعتی می باشد. در تصویر ذیل انواع پروفیل پروانه کامپوزیت مشاهده می گردد.

مقاله های مرتبط

توضیحات تکمیلی در خصوص پروفیل های فن فایبرگلاس

فیلم آموزشی انواع فن فایبر گلاس از نظر پروفیل و نویز - شرکت هودن

مقاله محاسبه هوای مورد نیاز در برج خنک کن

ساخت فن فایبر گلاس کولینگ تاور و ایرکولر

تولید و فروش پروانه فایبر

تولید فن آلومینیوم طرح کوفیمکو

فروش بلید آنودایز آلومینیوم برای پروانه کولینگ تاور و ایرکولر

مهندسی معکوس نمونه سازی و تولید پره فایبرگلاس و بلید کامپوزیت

ساخت فن آلمینیوم کولینگ تاور و ایرکولر

ساخت فن فایبر اکسترود از قطر 2 متر تا 8 متر(6 فوت تا 28 فوت)

شماره تماس مستقیم 09124780268

02166561974

02166129745

وبسایت آراکو

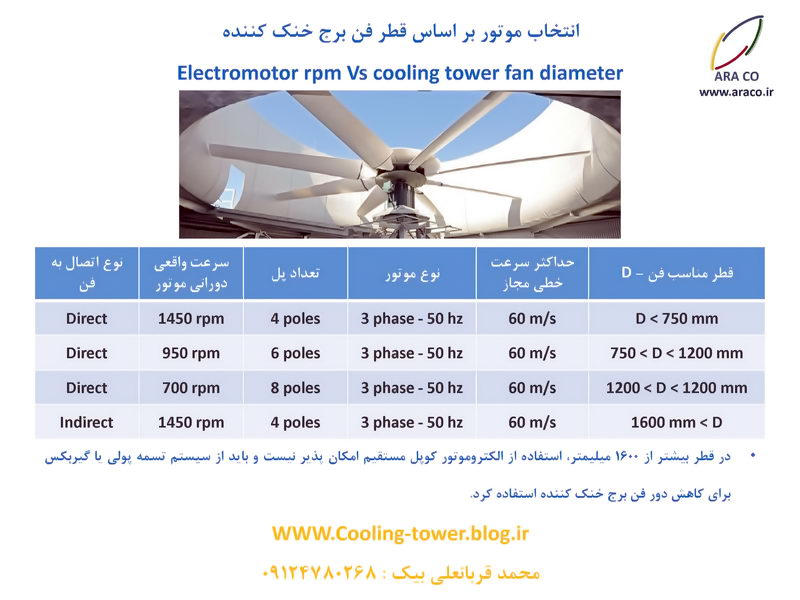

روش انتخاب درست و اصولی فن

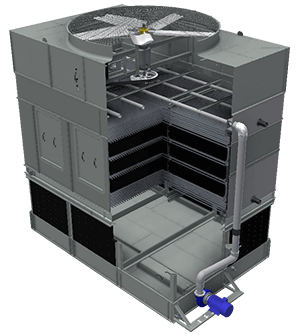

فن و تجهیزات تولید و انتقال توان (موتور، گیربکس و درایو شفت) جزو قطعات و اجزاء بسیار مهم در برج خنک کن هستند. وظیفه اصلی پروانه، ایجاد جریان مکانیکی و اجباری هوا است که موجب می شود میزان تبخیر سطحی آب در کولینگ تاور به شدت افزایش یابد. در حقیقت اگر در برج خنک کن از فن استفاده نشود(مانند برخی از برج های خنک کن اتمسفریک و برخی کولینگ تاورهای نیروگاهی) سرعت کم جریان هوا باعث کاهش شدید راندمان کولینگ تاور و نیز کاهش تبخیر سطحی می گردد.در عین حال بالا بودن بیش از حد سرعت فن و نیز جریان هوای تولید شده توسط پره و بلید در برج خنک کننده، موجب تبخیر بیش از حد و مصرف بالای آب می شود.

باید توجه داشت که بدلیل سرعت دورانی بالای فن و نیز قطر نسبتا زیاد پره ها در کولینگ تاور صنعتی، هر گونه مشکل در سیستم فن و ماشینری، می توان به شکسته شدن پره برج خنک کننده و صدمات جدی انجامیده و حتی موجب خطرات جانی برای پرسنل حاضر در محوطه شود.

به همین دلیل در این بخش به برخی از موارد که بر روی عملکرد و راندمان فن تاثیر می گذارد اشاره می شود و در هر قسمت توضیحاتی اجمالی ارائه می گردد.

بررسی سرعت خطی لبه پروانه کامپوزیت

یکی از موارد بسیار مهم در برج خنک کننده، حد مجاز سرعت خطی لبه فن می باشد. برای حد نهایی سرعت خطی لبه فن، در مراجع مختلف حداکثر سرعت خطی لبه بلید برج خنک کننده بین 50 الی 60 متر بر ثانیه در نظر گرفته شده است. باید توجه داشت که سرعت خطی لبه پره، از نسبت حاصلضرب سرعت دورانی در قطر فن برج خنک کن بدست می آید.

در صورتی که سرعت خطی نوک پره و بلید از 60 متر بر ثانیه بیشتر شود، علاوه بر ارتعاشات فراوان و آن بالانسی، جریان گردابی ایجاد شده در فاصله نوک پره تا لبه فن استک کولینگ تاور، موجب کاهش راندمان هوا دهی می گردد.

باید توجه داشت که سرعت خطی بالای 60 متر بر ثانیه در لبه بلید فن، در استاندارد CTI نیز پذیرفته شده نیست.

در نظر گرفتن بالانس فن و پره ها

بالانس استاتیک و دینامیک پره و مجموعه فن و هاب کولینگ تاور، علاوه بر کاهش ارتعاشات و لرزش، موجب کم شدن سر و صدا و افزایش راندمان هوادهی بلید می شود. در بسیاری از موارد به دلیل عدم استفاده از فن مناسب، و شکستگی یکی از پره ها، برج خنک کن دچار صدمات فیزیکی شده و بدنه آن از بین رفته است.

در صورتیکه فن کولینگ تاور بالانس نشده باشد، در برخی موارد ممکن است گیربکس برج خنک کننده نیز صدمه ببیند. لازم به ذکر است در فن هایی با قطر بیشتر از 4 متر، بخاطر سرعت پایین(کمتر از 300 دور در دقیقه)، عملا بالانس دینامیک نیاز نیست و در عین حال دستگاه مناسب برای بالانس دینامیک فن پیدا نمی شود.

جنس هاب و کلمپ فن برج خنک کننده و پروانه فایبرگلاس

وظیفه هاب و کلمپ در برج خنک کننده، نگهداری بلید و پره ها است. انتخاب جنس مناسب برای هاب و کلمپ سبب افزایش عمر مفید تجهیزات ماشینری کولینگ تاور می شود. متریال معمول مورد استفاده در هاب و کلمپ چدن و آهن است که پوشش گالوانیزه دارند. البته در شرایطی که سیال مورد استفاده در برج خنک کننده حالت اسیدی داشته و موجب خوردگی گردد، می توان از جنس فولاد ضد زنگ و استنلس استیل 304 و یا 316 استفاده کرد.

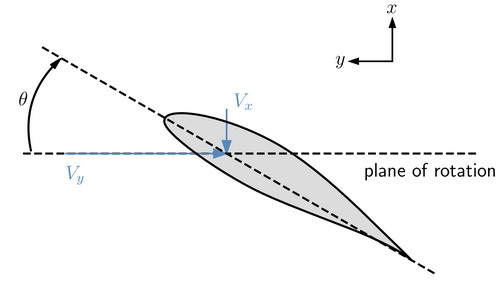

زاویه حمله بلید فن کامپوزیت

از آنجاییکه مقطع پروانه به صورت ایرفویل است، برای فن ها زاویه حمله تعریف می شود. زاویه حمله فن به زاویه بین تار خنثی پروفیل ایرفویل با خط افقی یا عمودی(بسته به نوع نصب فن) گفته می شود. در فن ایرفویل تیغه ای، زاویه حمله معمولا بین 10 تا 18 درجه است. در این محدوده با زیاد شدن زاویه حمله، مقدار هوادهی بیشتر خواهد شد. اما درصوتیکه عدد Pitch بیشتر از 18 الی 20 درجه شود راندمان فن کاهش می یابد.

محاسبه توان، فشار و هوادهی فن و پروانه

اگر فرض کنیم که راندمان فن ثابت است و گشتاور الکتروموتور مستقیما به پره ها منتقل شود، توان، اختلاف فشار و دبی هوا با هم رابطه مستقیمی دارند. با فرض نادیده گرفتن راندمان، حاصلضرب مقدار دبی(هوادهی) در فشار، برابر توان مورد نیاز پروانه خواهد بود. فرمول محاسبه قدرت مورد نیاز فن عبارت است از :

P=dp*q

که در این فرمول

P : توان شفت فن بر حسب وات

dp : مقدار فشار تولید شده توسط فن و پروانه بر حسب پاسکال

q : دبی یا هوادهی بر حسب متر مکعب در ثانیه

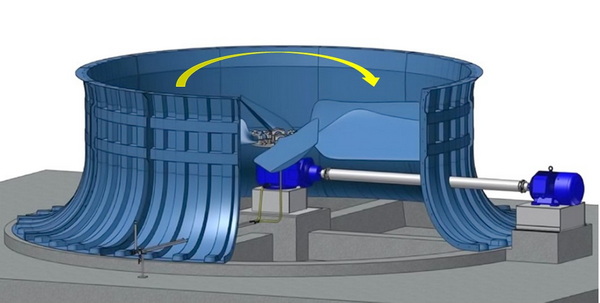

جهت چرخش و حرکت فن برج خنک کننده

زمانی که از بالای فن استک، به پروانه برج خنک کننده نگاه کنید، معمولا جهت چرخیدن فن ساعتگرد است. البته این جهت چرخش پروانه قطعی نیست. برای اینکه متوجه شوید پروانه فایبرگلاس کولینگ تاور باید به چه طرفی بچرخد، باید به پروفیل پره ها دقت کنید. جهت حرکت پره باید به سمتی باشد که نوک حمله بلید، بتواند هوا را بشکافد. در عکس زیر، جهت چرخش یک فن فرضی بر اساس مقطع پروفیل ایرفویل، نشان داده شده است.

سوالات متداول در مورد فن فایبر گلاس و پره کامپوزیت

آیا از روی نمونه موجود سوخته شده، آتش گرفته و یا شکسته می توان بلید و فن نو ساخت؟

پاسخ : بله با داشتن بلید و پره فایبرگلاس سوخته شده و یا شکسته شده می توان نمونه مورد نظر را ترمیم نمود و با حفظ شکل ظاهری و از روی وزن ابتدایی فن، قالب فایبرگلاس تولید کرد. پس از تولید قالب، بلید و پره کامپوزیت طبق نظر کارفرما تولید می شود. از نظر اقتصادی مهندسی معکوس و کپی کردن پره و بلید کامپوزیت در شرایطی به صرفه است که حداقل تعداد سفارش 6 عدد و طول فن حداقل 1.2 متر باشد.

وجود ترک و شکستگی در پره فایبرگلاس چه خطراتی دارد؟

وجود ترک، خوردگی و شکستگی در بلید کامپوزیت خطرناک است و ممکن است باعث شکسته شدن و پرتاب فن به بیرون شود. پرت شدن فن کولینگ تاور به سمت بیرون علاوه بر صدمه رساندن به فن استک، می توان باعث ایجاد خطر جانی برای پرسنل شود.

یکی از مهمترین مواردی که در بازدید چشمی برج خنک کن انجام می شود، بررسی وضعیت ظاهری و سلامت فن است.

تصویر شکستگی و ترک خوردن پره فن برج خنک کن(بدلیل استفاده از فن ارزان قیمت)

البته شکستن فن و خراب شدن پروانه فن مخصوص برج خنک کننده ارزان قیمت نیست. بعضی از تولید کنندگان مطرح کولینگ تاور هم بخاطر رعایت نکردن نکات مهندسی در طراحی، دچار مشکل پروانه و شکستگی می شوند.

آسیب دیدن پروانه کامپوزیت ایرفویل

از نظر فنی تعویض فن آلومینیوم با فن فایبرگلاس امکان پذیر است؟

پاسخ این سوال مثبت است. در صورتیکه توان موتور فن، قطر فن استک و میزان هوا دهی مشخص باشد، می توان فن آلمینیومی یا فلزی را با پره و بلید فایبرگلاس تعویض کرد. البته در این حالت باید هاب و کلمپ فن کولینگ تاور را نیز تعویض نمود. تعویض فن فایبرگلاس کولینگ تاور با فن کامپوزیت باعث بالا رفتن راندمان هوادهی، کاهش مصرف برق و کم شدن لرزش می شود.

آیا می توانیم از فن فایبرگلاس در ایرکولر(کولر هوایی) استفاده کنیم؟

پره کامپوزیت فایبر برای تجهیزات صنعتی که نیاز به جریان هوا دارند کاربرد دارد. البته فن های محوری برای دمیدن هوا در کانال ها بهترین گزینه ممکن نیستند. اما در Aircooler، Cooling tower، Air washer و موارد زیادی قابل استفاده هستند.

شما می توانید پروانه فایبرگلاس ما را با پروانه کولر هوایی از برندهای آبان ایرکولر، فرابرد، ترموچنج، SPX، SPG و سایر مدلها جایگزین کنید.

پروانه کولینگ تاور چه شرکتهایی را می توان با فن فایبرگلاس تیغه ای عوض کرد؟

در مورد تعویض پروانه برج خنک کننده محدودیتی وجود ندارد. شما می توانید فن و پره های برج شرکتهای ایرانی مانند صافیاد، آسیکو، آریا بنیز، پایا سرداب، آبگردان، فراگردان، بادران و شرکتهای خارجی مانند مارلی، SPX، بالتیمور را با پروانه کامپوزیت ما جایگزین کنید.

برای این کار کافی است قطر پروانه، تعداد پره های فن و مشخصات سیستم ماشینری را به ما اعلام کنید تا قیمت و مشخصات پروانه مناسب را به شما بگوییم.

آنودایز کردن پره آلومینیوم فن، چه تاثیری در طول عمر آن دارد؟

پوشش بلید با روش آنودایز باعث می شود که سختی سطح تیغه پروانه افزایش پیدا کند. علاوه بر این آنودایز یک پوشش مقاوم در برابر ذرات معلق در هوا، خوردگی و آسیب های فیزیکی است.

پس از پوشش آنادایز بلید فن، سطح آن نیز صافتر می شود و ناهمواری های کوچک سطح، به شدت کاهش می یابد. در تصویر زیر نمونه پروفیل ایرفویل آنودایز شده آلومینیوم را که برای ساخت فن استفاده می کنیم مشاهده می فرمائید.

توضیحات شما در مورد فن برج خنک کن را مطالعه کردم.

اگر یک فن قدیمی ایرکولر داشته باشیم که فلزی و گالوانیزه هست، آیا می شود آنرا با فن فایبرگلاس عوض کرد؟

باید بگویم که این فن ممکن است در دمای حدود 90 درجه قرار بگیرد.