برج خنک کننده پتروشیمی و پالایشگاه

Petrochemical cooling tower

کار اصلی پالایشگاه و پتروشیمی، تولید مواد سوختی و صنعتی، از نفت و گاز است. همانطور که میدانید منابع نفتی و گازی ایران حجم بسیار زیادی دارد. به همین دلیل استراتژی کلان در حوزه نفت و گاز، جلوگیری از خام فروشی،ایجاد ارزش افزوده و تولید محصولات با ارزشتر در داخل کشور و سپس فروش آن به مشتریان داخلی و یا صادرات است. توسعه و گسترش پالایشگاه و پتروشیمی ها در داخل کشور بر اساس این موارد در سالیان اخیر سرعت پیدا کرده.

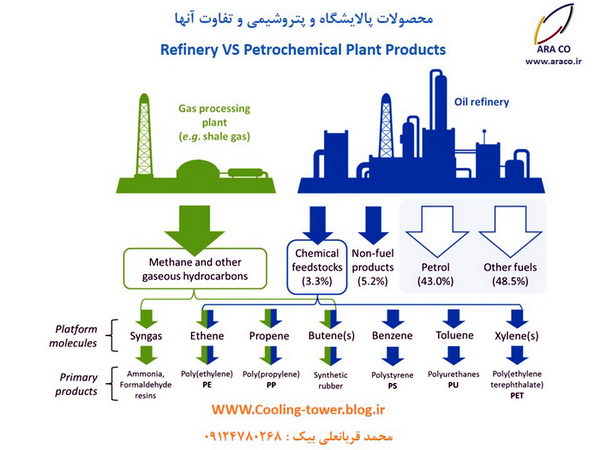

قبل از شروع این مقاله، می خواهیم به یکی از سوال هایی که در ذهن بسیاری از ما وجود دارد پاسخ دهیم. سوال این است که فرق پالایشگاه و پتروشیمی در چیست؟

تفاوت پتروشیمی و پالایشگاه

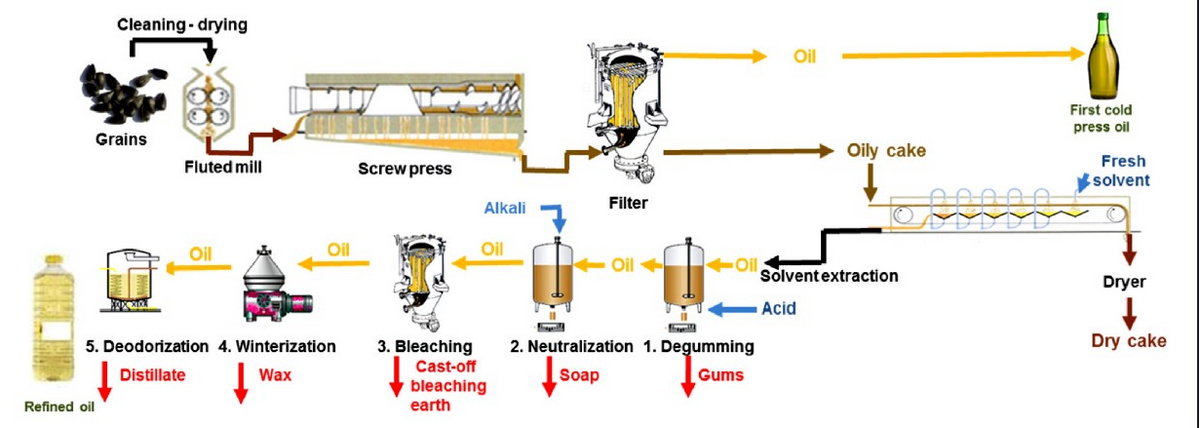

برای اینکه از حوزه واژه های تخصصی و فرآیند های پیچیده شیمیایی خارج شویم، می توانیم به زبان ساده بگوییم پالایشگاه با استفاده از برج تقطیر، نفت خام را در اکثر موارد به سوخت های مختلف، روغنهای پایه صنعتی و مواد شیمیایی مانند بنزن و تلوئن تبدیل می کند. مواد اصلی سوختی که از پالایشگاه بدست می آید عبارت است از : قیر، مازوت(نفت کوره)، گازوئیل، نفت سفید(سوخت هواپیما)، نفتا، بنزین و گاز

در مقابل پتروشیمی با استفاده از خوراک گاز طبیعی یا متان، اتان یا نفتا، معمولا محصولات شیمیایی تولید می کنند که کاربرد آن برای شرکت های تولیدی و استفاده های غیر سوختی است. پلیمر ها مثل پلی اتیلن یا PE، پلی استایرن یا PS، پلی پروپیلن یا PP، آکریلونیتریل بوتادین استایرن که ما آن را با نام ABS می شناسیم، پلی وینیل کلراید یا PVC و اوره و آمونیاک جزو تولیدات اصلی پتروشیمی ها هستند.

پ

پ

فرق محصول و فرآیند پالایشگاه نفت خام و پتروشیمی

البته بدلیل شرایط خاص تحریم ها، در سالهای گذشته، بنزین نیز به محصولات بعضی از پتروشیمی ها در ایران اضافه شد.

صنعت نفت و گاز ایران به دلیل اتکای اقتصاد کشور به درآمدهای نفتی که در این بین خوشبختانه میزان این وابستگی در سالهای اخیر کمتر شده است، همواره به عنوان بزرگترین بخش اقتصاد ایران و از طریق توسعه تعاملات بینالمللی، نقش موثری در پیشبرد اهداف دیپلماسی اقتصادی و تضمین امنیت ملی کشور ایفا کرده است.

امروزه کشور ما ایران با داشتن ۸۳۶.۴۷ میلیارد بشکه ذخایر هیدروکربور مایع(نفت خام، مایعات و میعانات گازی) و حدود ۳۴ تریلیون متر مکعب ذخایر گازی و با قرار گرفتن در رتبه نخست دنیا از حیث برخورداری از مجموع ذخایر هیدروکربوری، در جایگاه ویژه ای از لحاظ امنیت انرژی در جهان قرار دارد.

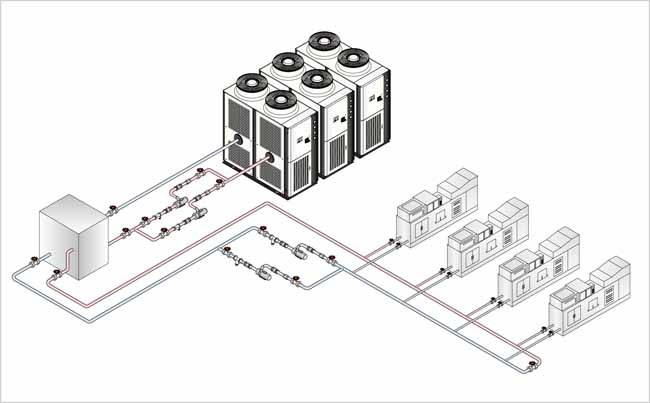

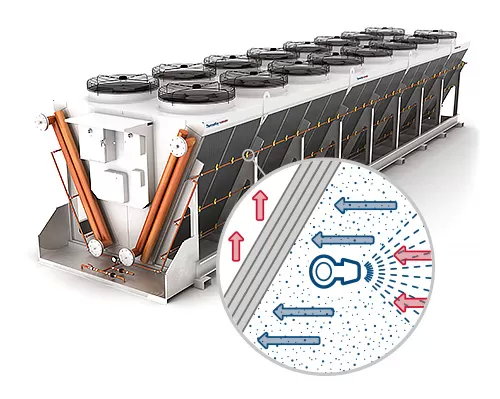

کار کولینگ تاور در پتروشیمی

یکی از تجهیزات مهم در پالایشگاه و پتروشیمی، برج خنک کننده نام دارد. کولینگ تاور(Cooling tower) در صنایع نفت و گاز بدلیل ارزش افزوده قابل توجه این صنعت اهمیت دارد. حجم تولید و کارکرد شبانه روزه پالایشگاه و پتروشیمی، باعث می شود ضرورت عملکرد مداوم و صحیح این تجهیز، بسیار حیاتی باشد.

کار کولینگ تاور در پتروشیمی و پالایشگاه خنک کردن آب برای انتقال حرارت ایجاد شده توسط فرآیند(پروسس)، دستگاه ها و خط تولید است.

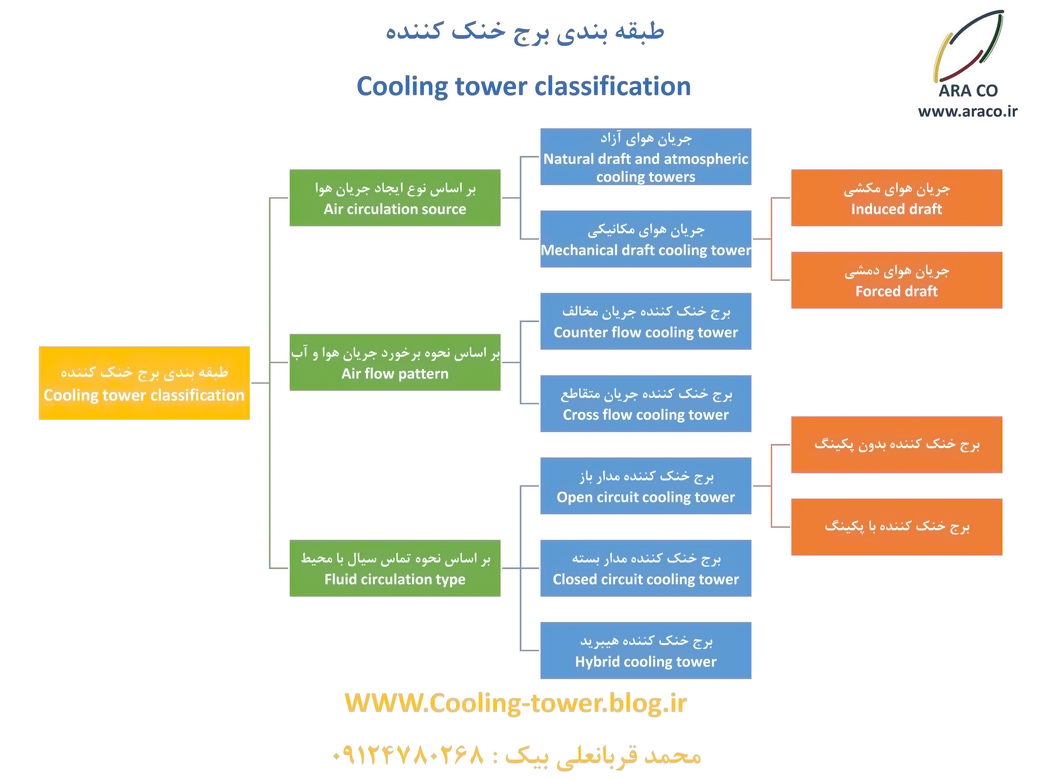

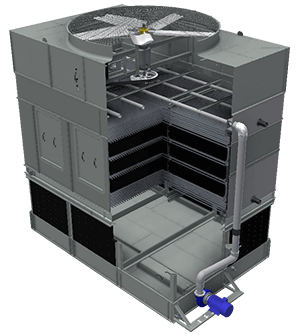

در پتروشیمی-Petrochemical plant و پالایشگاه-Refinery معمولا بخاطر الزامات خاص صنعت نفت و گاز، از کولینگ تاور بتنی استفاده می کنند. جالب است بدانید که برج خنک کننده فایبرگلاس پکیج در صورتیکه کیفیت مناسبی داشته باشد، می تواند در پالایشگاه و پتروشیمی مورد استفاده قرار بگیرد. این نوع از برج های خنک کن(بتنی) همانگونه که در مطالب قبلی اشاره کردیم، اکثرا طول، عرض و ارتفاع قابل توجهی داشته و همچنین ظرفیت سرمایشی(تن تبرید) زیادی را فراهم می کنند.

در برخی موارد بدلیل شرایط ویژه آب خنک کاری(سختی، آلودگی و ذرات معلق)، از پکینگ اسپلش گرید در پالایشگاه و پتروشیمی استفاده می شود. به بیان دیگر می توانیم بگوییم عموما بخاطر حساسیت و سختی آب، استفاده از انواع پکینگ ضد رسوب و اسپلش رایج است.

بهینه سازی کولینگ تاور بتنی پالایشگاه و پتروشیمی

با توجه به ماهیت برج های خنک کن بتنی و نیز اقلیم نسبتا خشک ایران، کاهش مصرف آب برج خنک کننده پتروشیمی و پالایشگاه یکی از مسائلی است که امروزه مورد توجه ویژه ای قرار گرفته. بخاطر اهمیت کاهش میزان آب مصرفی برج خنک کن، شرکت آراکو علاوه بر تامین قطعات و تجهیزات کولینگ تاورهای صنعتی، آمادگی دارد در قالب پروژه های مطالعاتی و با توجه به وظیفه تاور در پتروشیمی، به بررسی روش های کاهش مصرف آب پتروشیمی ها و پالایشگاه ها پرداخته و در انتهای پروژه با ارائه راهکارهای اجرایی که بر حسب اولویت های مالی و اجرایی طبقه بندی می شود، خدمت ویژه ای را به صنعت نفت و گاز ارائه دهد.

موارد مهمی که در برج خنک کننده بتنی و فایبرگلاس پالایشگاه و پتروشیمی باید در نظر گرفت عبارت است از :

- شرایط پکینگ و فیلینگ با توجه به سختی آب و رسوب

- وضعیت فن و پره کولینگ تاور

- شرایط و وضعیت موتور، گیربکس و درایو شفت برج خنک کننده

- نحوه چیدمان و کیفیت لوور و قطره گیر

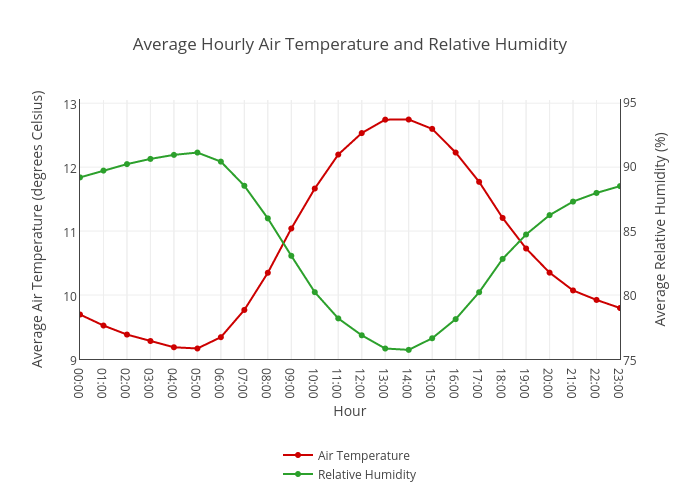

مساله دیگری که می تواند در کاهش مصرف انرژی برج خنک کن تاثیر داشته باشد، استفاده از سیستم کنترل هوشمند دور فن است. سیستم کنترل هوشمند برج خنک کننده ابتدا اطلاعاتی مانند دمای حباب مرطوب، دمای هوای محیط، دمای آب خروجی کولینگ تاور و سرعت چرخش فن را دریافت می کند. بر اساس این اطلاعات، در زمان هایی که دمای هوا کاهش پیدا می کند مثل عصر و شب، و در فصلهای سرد مثل پاییز و زمستان، با کم کردن دور فن، در مصرف آب میک-آپ برج و برق، صرفه جویی قابل توجهی ایجاد خواهد نمود. کم کردن ملایم دور فن و پره کولینگ تاور، به غیر از کاهش مصرف آب، باعث افزایش عمر الکتروموتور و مجموعه کاهش دور پروانه(گیربکس) خواهد شد.

فن فایبرگلاس قطر بزرگ در کولینگ تاور پتروشیمی و پالایشگاه

همانطور که اشاره کردیم، برج خنک کننده در پتروشیمی، معمولا از نوع کولینگ بتونی در ابعاد بزرگ است. چرایی این انتخاب به میزان آب در گردش زیاد داخل مدار خنک کاری پتروشیمی بر می گردد. به همین خاطر است که در Refinery و petrochemical plant از برج خنک کن پکیج با ابعاد کوچک استفاده نمیشود. استفاده از برج بتونی مونتاژ در محل(Filed erected cooling tower)، نیازمند فن و پره هایی با قطر بین 4 الی 10 متر است.

طول زیاد فن کولینگ تاور باعث می شود روش تولید، کیفیت و بالانس پره ها بسیار مهم باشد. بر این اساس استفاده از فن کامپوزیت ایرفویل با مقطع پیچش دار، در اندازه های بزرگ به کم شدن مصرف برق، کاهش صدا و بیشتر شدن راندمان سیستم خنک کاری منجر می شود. در تصویر زیر بعضی از مزیت های استفاده از پره های کامپوزیتی فایبرگلاس ایرفویل با مقطع پیچش دار را مشاهده میکنید.

مشخصات فن فایبرگلاس ایرفویل با مقطع پیچش دار

مقاله های مرتبط

کولینگ تاور چقدر آب مصرف می کند و چطور آب لازم برای برج خنک کن را کاهش بدهیم؟

پکینگ نت اسپلش یا مدیا ضد رسوب چیست؟

صرفه جویی آب در کولینگ تاور صنعتی(Cooling tower water consumption)

ارائه راه کار کاهش مصرف آب برج خنک کن بتنی

طراحی و مشاوره ساخت و بهینه سازی برج خنک کننده

طراحی و امکان سنجی برج خنک کننده هیبرید و مدار بسته

محمد قربانعلی بیک

09124780268

02166561974

02166129745

وبسایت شرکت آراکو(خدمات مشاوره، طراحی و تولید برج خنک کن صنعتی)

کانال آپارات فیلم آموزشی برج خنک کن

سوالات رایج در مورد کولینگ تاور در پتروشیمی و پالایشگاه

آیا برای دبی آب بالای 500 متر مکعب هم می شود از برج خنک کن فایبرگلاس استفاده کرد؟

بله امکان استفاده از برج خنک کن فایبرگلاس کانترفلو، تا دبی 2000 الی 3000 متر مکعب، با استفاده از نرم افزارهای طراحی وجود دارد. البته عموما در حجم آب بالای 500 متر مکعب بر ساعت باید از چند سلول برج کامپوزیت استفاده کرد. جالب است بدانید در بعضی از موارد، قیمت تمام شده برج خنک کننده فایبرگلاس، از نوع بتنی بسیار کمتر می شود. در عین حال تعمیرات و نگهداری و تامین قطعات کولینگ تاور پکیج هم بسیار آسانتر است. یک مزیت دیگر این روش، عدم نیاز به ساخت حوضچه بتنی یا بسین است.

مهندسی معکوس و کپی کردن از نمونه خارجی پره و بلید فایبرگلاس در پتروشیمی یا پالایشگاه چقدر هزینه دارد؟

بلید(تیغه) و پره فن کامپوزیت برج خنک کن و ایرکولر پالایشگاه، پتروشیمی و کارخانجات ممکن است در طول زمان آسیب ببیند. در موارد بسیار زیادی بلید های جدید باید از روی نمونه خارجی(اروپایی یا آمریکایی) که قبلا در کولینگ تاور استفاده می شده، ساخته شود. تولید داخل، مهندسی و معکوس و ساخت پره فن فایبر و کامپوزیت تا قطر 10 متر در ایران امکانپذیر است و ما می توانیم این کار را انجام دهیم.

برای ساختن کپی فن فایبرگلاس، اول نیاز به یک نمونه از پره قدیمی است. این نمونه می تواند سالم و یا آسیب دیده باشد. بعد از اصلاح سطح و بازسازی فن، ما از روی آن یک قالب کامپوزیت با کیفیت و صنعتی می سازیم. پس از آن با توجه به وزن هر بلید، ضخامت آن را تعیین می کنیم و در نهایت تولید را شروع خواهیم کرد.

در این فرآیند هرچقدر تعداد بلید کامپوزیت درخواستی بیشتر باشد، قیمت نهایی کمتر می شود(به خاطر سرشکن شدن قیمت قالب). برای استعلام قیمت بازسازی و تولید فن فایبر، نیاز به مشخصات فنی مثل وزن، طول، عرض و تیراژ مورد نیاز است. البته باید از زوایای مختلف چند عکس هم گرفته شود.

اگر شما هم می خواهید پره فن کولینگ تاور یا ایرکولر را از روی نمونه خارجی بسازید، برای استعلام قیمت با ما تماس بگیرید. 09124780268-02166561974-02166129745

آیا در پتروشیمی و پالایشگاه می توانیم از کولینگ تاور هیبرید یا آدیاباتیک استفاده کنیم؟

برای استفاده از برج خنک کننده هیبریدی محدودیتی وجود ندارد. پس اگر در پالایشگاه یا پتروشیمی برای تامین آب مشکل دارید، کولینگ هیبرید یک گزینه بسیار عالی است. البته بخاطر حساسیت این مجموعه ها، بهتر است از تخصص شرکتهایی استفاده کنید که مشاور یا همکار خارجی داشته باشند.

چرا راندمان و ظرفیت سرمایش برج خنک کننده بتنی بمرور زمان کم می شود؟

این مشکل که یک کولینگ تاور، بعد از چندسال نمی تواند آب را به دمای مورد نظر برساند بسیار رایج است. مساله کاهش راندمان برج پالایشگاه و پتروشیمی دو علت می تواند داشته باشد که معمولا این اتفاق(پایین آمدن توان کولینگ تاور) ناشی از هر دو علت است.

- اول اینکه در 10 سال اخیر، دمای هوای بیشتر شهرها و مناطق ایران حداقل 1 تا 3 درجه به صورت میانگین زیاد شده است. به همین خاطر برجی که با شرایط 10 سال قبل طراحی شده باشد، دچار پایین آمدن ظرفیت و کاهش توان می شود.

- دوم اینکه تجهیزات و قطعات داخلی برج خنک کننده مثل فن، قطره گیر، گیربکس، پکینگ و نازل، بمرور زمان کهنه و قدیمی شده و راندمان اولیه خود را از دست می دهند.

برای حل این مشکل و مطالعه ای در خصوص روش انجام کار، پیشنهاد می کنیم مقاله تعمیرات و سرویس دوره ای کولینگ تاور را مطالعه کنید.

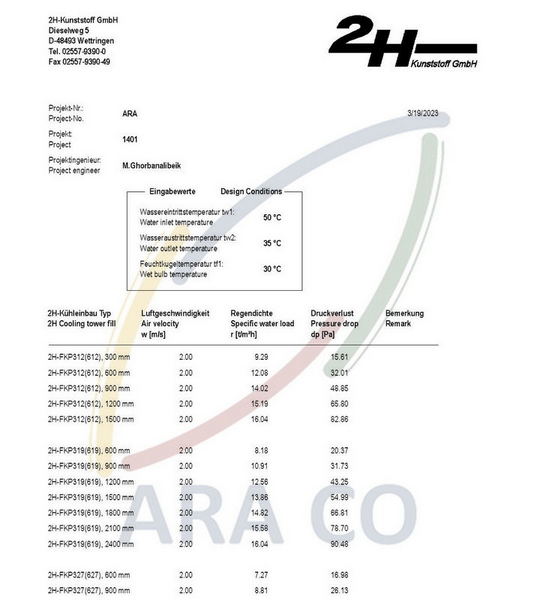

افت فشار پکینگ و قطره گیر در کولینگ تاور بتنی چطور محاسبه می شود؟

زمانی که جریان هوا از لوور ورودی برج خنک کننده وارد پکینگ شده و سپس از قطره گیر می گذرد، فشار کم می شود. برای بدست آوردن مقدار کاهش فشار هوا در Cooling tower، باید محاسبات دقیقی انجام داد.

در گذشته عدد افت فشار هوا، با استفاده از نمودارهای تولید کنندگان معتبر مدیا و شبنم گیر که بر اساس سرعت متوسط هوا رسم شده بود، بدست می آمد(شرکتهایی مانند 2H, ENEXIO, Hewitech, Baltimore). ما با استفاده از نرم افزارهای اروپایی طراحی برج خنک کننده و پکینگ، در هر پروژه می توانیم با مشخص بودن نوع و ارتفاع فیلینگ، مقدار افت فشار را بدست آوریم.

یکی از خدمات ما، مشاوره باز طراحی، بهینه سازی و محاسبات کولینگ تاور صنعتی است که برای هر سیستم، موارد زیر را محاسبه می کنیم:

- مقدار افت فشار در پکینگ(فیلینگ) در برج خنک کننده

- کاهش فشار هوا در قطره گیر(نم گیر)

- توان مورد نیاز فن و پروانه برای جبران فشار از دست رفته و تامین هوادهی

- شبیه سازی جریان برگشتی کولینگ تاور