کولینگ تاور تزریق پلاستیک

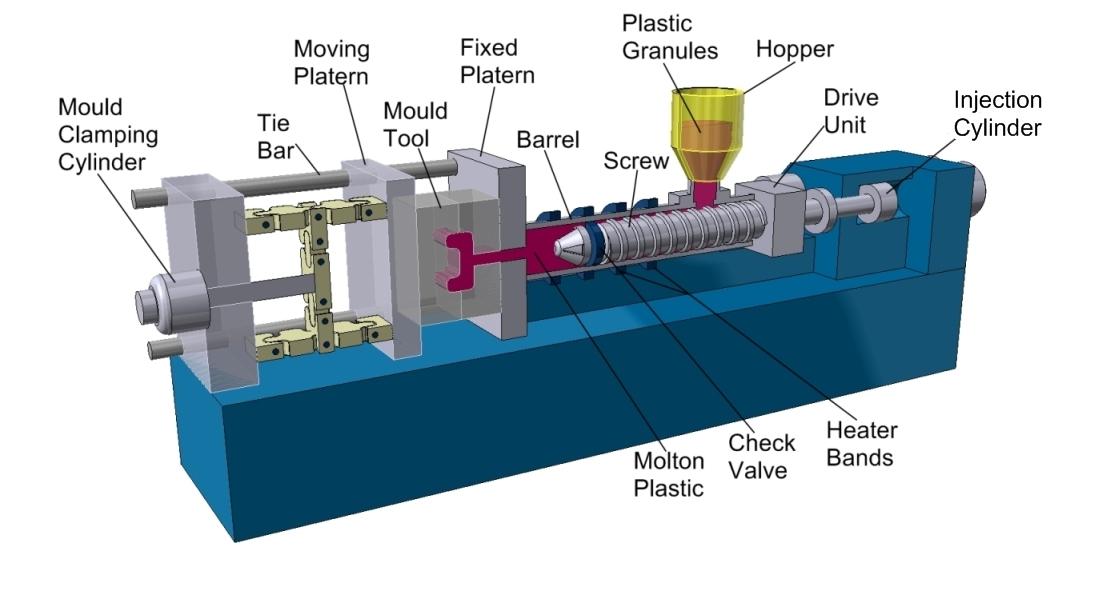

برج خنک کن برای کم کردن دمای آب دستگاه تزریق پلاستیک استفاده می شود. در قطعات پلاستیکی پس از طراحی یک محصول، قالب مورد نیاز جهت تولید آن قطعه، توسط قالبساز ساخته میشود. قالبهای تزریق پلاستیک عموما از فولاد یا آلومینیوم و با استفاده از فرآیند ماشین کاری و استفاده از دستگاه های سی ان سی ساخته می شوند.

فرآیند تزریق پلاستیک در تولید طیف گسترده ای از تجهیزات، از قطعات موبایل تا تجهیزات بزرگتر مانند قسمتهایی از تجهیزات داخلی خودرو، مورد استفاده قرار می گیرد.

تاریخچه پیدایش تزریق پلاستیک

در سال 1868 میلادی، جان وسلی هایتروشی برای ساخت توپ بیلیارد روش تزریق سلولوئید-Celluloid به یک قالب را ابداع نمود. وی با ارتقای سلولوئید، آن را برای فرآوری و ساخت شکل نهایی آماده ساخت. در سال 1872، جان و برادرش از اولین دستگاه تزریق پلاستیک-injection molding رونمایی کردند که در مقایسه با ماشین آلات امروزی ساده و از اجزای کمتری برخوردار بود. این دستگاه به کمک یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب، تزریق میکرد.

با پیشرفت صنعت در گذر سالها، محصولات دیگری مانند دکمه و شانههای جیبی با استفاده از روش تزریق پلاستیک تولید گردید. در دهه 1940، بدلیل تقاضای وسیع محصولات ارزان و انبوه در دوران جنگ جهانی دوم، تکنولوژی قالبهای تزریق پلاستیک رشد چشمگیری را تجربه کرد.

در سال 1946، جیمز هِندری اولین دستگاه تزریق پلاستیک مارپیچی(ماردون) را اختراع و صنعت پلاستیک را دگرگون نمود. در دستگاه وی، پیستون جای خود را به مارپیچ یا ماردون داد. این ماردون مواد داخل سیلندر را پیش از تزریق، مخلوط و سپس به داخل قالب هدایت میکرد. بدین ترتیب، پیش از عملیات تزریق، امکان ترکیب و میکس پلاستیک رنگی یا بازیافتی با مواد اولیه، به طور کامل میسر گردید.

امروزه دستگاههای تزریق پلاستیک مارپیچی، در حدود 95 درصد از سهم بازار را تشکیل میدهند. صنعت قالب تزریق پلاستیک سیر تکاملی خود را از تولید قطعات اسباب بازی تا تولید محصولات صنعتی، هوافضا، اسباببازی، بستهبندی، خودروسازی در گذر سالیان متمادی پیموده است.

سیستم خنک کاری دستگاه تزریق پلاستیک(کولینگ تاور و چیلر)

مواد مذاب درون قالب تزریق پلاستیک پس از تماس با سطح داخلی قالب، حرارت خود را از دست خواهند داد. گرمای قالب به همراه میزان حرارت تولیدی توسط اجزای دیگر دستگاه تزریق پلاستیک، باید به روش صحیحی دفع شود.

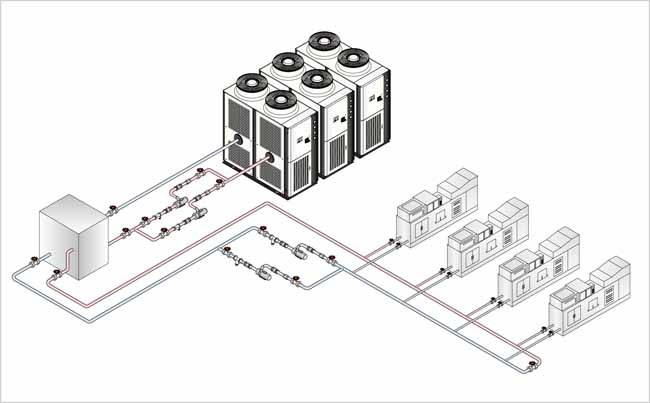

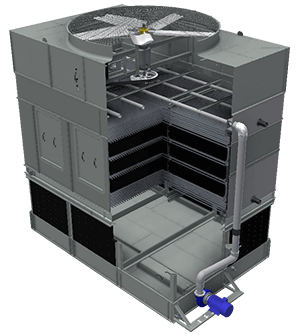

یکی از روش های مناسب برای خنک کاری دستگاه تزریق پلاستیک، استفاده از برج خنک کننده صنعتی است. در این روش، آب گرم شده توسط قالب و سایر اجزای سیستم تزریق، توسط کولینگ تاور خنک می شود و دوباره به دستگاه باز می گردد.

باید توجه داشت در مواردی که نیاز به خنک کردن آب تا حدود 7 درجه سانتیگراد باشد، باید برای خنک کاری دستگاه تزریق پلاستیک از چیلر استفاده کرد.

به دلیل حجم بالای کار و پیوستگی تولید دستگاههای تزریق پلاستیک، استفاده از برج خنک کن صنعتی با کیفیت برای این دستگاهها توصیه می شود. در عین حال استفاده از برج های خنک کننده نامرغوب بطری شکل (گرد)، می تواند علاوه بر بروز خرابی های متعدد، به توقف تولید بیانجامد. به منظور حفظ کیفیت تولید و نیز بالا بردن عمر دستگاه تزریق پلاستیک، برج خنک کن مکعبی کانتر فلو بهترین گزینه است.

محاسبه ظرفیت برج خنک کن تزریق پلاستیک

اصولی ترین روش برای انتخاب برج خنک کننده دستگاه تزریق، طراحی بر اساس دمای آب گرم شده خروجی از دستگاه، آب سرد ورودی و دبی آب در جریان می باشد. البته در موارد بسیاری کارفرما نمی داند این اعداد را به چه صورتی باید بدست بیاورد. برای روش این مشکل می توانید با ما تماس بگیرید و از خدمات مشاوره یا بازدید استفاده نمایید.

در نظر گرفتن این نکته اهمیت ویژه ای دارد که محاسبه ظرفیت کولینگ، صرفا بر اساس تناژ دستگاه تزریق، دقت بالایی ندارد و صرفا در مواردی که هیچ اطلاعات دیگری در دست نباشد، قابل بررسی است.

با داشتن پارامتر های ذکر شده(دبی آب و دمای ورودی و خروجی) و نیز موقعیت جغرافیایی پروژه(جهت محاسبه دمای حباب مرطوب) می توان برج خنک کننده مناسب را برای دستگاه تزریق پلاستیک انتخاب نمود.

در بعضی از موارد طرحان تناژ دستگاه تزریق را با تناژ برج(تن تبرید) اشتباه میگیرند. همچنین در موقع استعلام توجه کنید که انتخاب کولینگ تاور بر اساس تن تبرید، همانگونه که در مطالب قبلی ذکر گردید، معیار غلطی است و برای کاربری صنعتی بخصوصCooling tower دستگاه تزریق پلاستیک مناسب روش دقیقی نخواهد بود.

فروش برج خنک کن تزریق پلاستیک با استاندارد CE اروپا

کولینگ تاور مدار بسته دستگاه تزریق پلاستیک

طراحی و ساخت برج خنک کن و کولینگ تاور صنعتی فایبر گلاس

فروش پکینگ ضد رسوب اسپلش برج خنک کننده از جنس PP

شرکت آراکو - محمد قربانعلی بیک

09124780268

02166129745

02166561974

سلام

ما یک سوله داریم که داخلش کار پلاستیک انجام میدیم. الان چند دستگاه تزریق پلاستیک 100 تن، 250 تن و 300 تن داریم. شما میتونید بگید چه کولینگ تاوری باید انتخاب کنیم؟