همانطور که قبلا گفتیم، کولینگ تاور به عنوان قلب سیکل خنک کاری شناخته می شود. بدلیل خشکسالی های اخیر تعیین حجم تبخیر آب در برج اهمیت بسیار زیادی پیدا کرده است.

نرم افزار محاسبه آنلاین آب کولینگ تاور

مقدار تبخیر و هدر رفت آب کولینگ تاور چقدر است؟

(Cooling tower water consumption)

برتری برج خنک کننده نسبت به ایر-کولر، قابلیت خنک کردن آب، به مقداری کمتر از دمای محیط است. مثلا شما برای اینکه در تابستان و در شهری مثل اهواز بخواهید دمای آب را به 37 درجه سانتیگراد برسانید باید از کولینگ تاور استفاده کنید. در این شرایط ایر-کولر انتخاب مناسبی نخواهد بود. علاوه بر این، قیمت کولر هوایی از برج خنک کن بسیار بیشتر است.

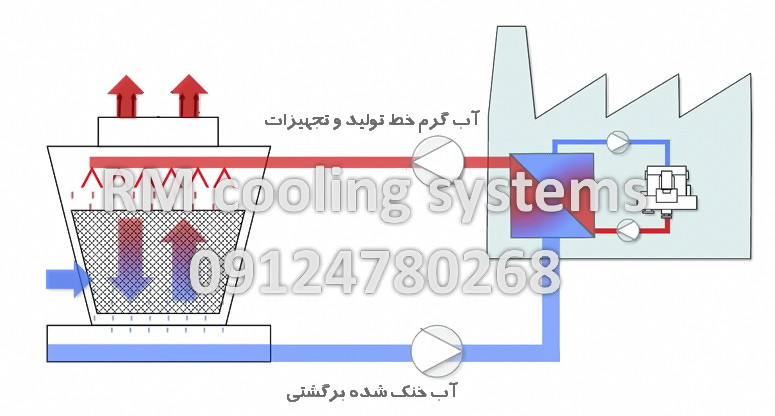

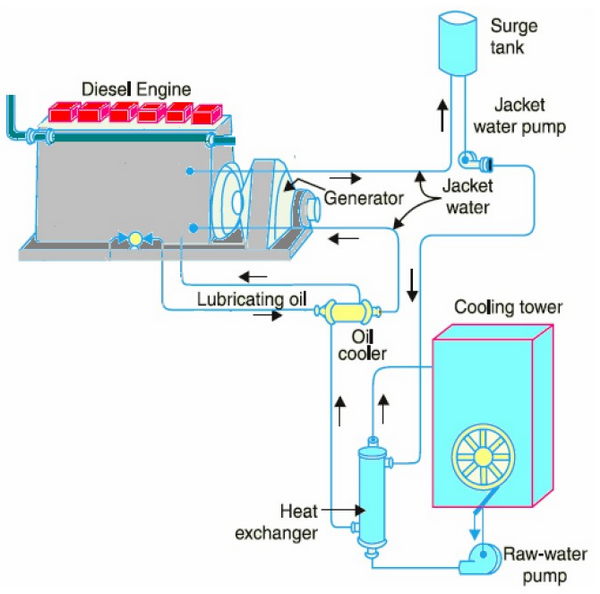

کولینگ تاور قلب یک سیستم خنک کاری است

در مورد مقایسه چیلر با برج، باید در نظر گرفت که چیلر جذبی یا تراکمی، بیش از 5 الی 10 برابر کولینگ تاور قیمت دارند. برای همین در کاربردهای صنعتی، برج خنک کن حرف اول را میزند. البته بسیاری از چیلرها، برای خنک کردن باز هم نیاز به برج خنک کننده یا ایر کولر دارند.

با وجود مزایای Cooling tower نسبت به چیلر و کندانسور هوایی، مساله ای که استفاده از برج خنک کننده را در نقاط خشک به چالش می کشد، مصرف آب آن است.

در این مقاله می خواهیم در مورد بهینه کردن مقدار آب مورد نیاز کولینگ تاور توضیحاتی را بدهیم.

چرا مصرف آب برج خنک کن برای شرکت ها و کارخانجات مهم است؟

مقدار آب مورد نیاز کولینگ تاور صنعتی و مسکونی یکی از موارد مهمی است که در هنگام خرید باید به آن توجه ویژه ای داشته باشید. خشکسالی های اخیر و کاهش منابع آب و افزایش قیمت آب و برق، باعث شده که مدیران سازمانها و کارخانجات، در فکر کاهش مصرف آب و برق در تجهیزات خود باشند. به صورت کلی کشور ما ایران، یکی از اقلیم های نسبتا خشک در جهان است. به همین دلیل دچار مشکلات عمده ای در تامین آب مصرفی شرب و نیز آب صنعتی هستیم. در تصویر زیر پیشبینی شدت بحران کم آبی در سال 2040 نمایش داده شده. بر اساس این پیش بینی کشورهای منطقه خاورمیانه، بویژه ایران در شرایط بسیار خطرناکی در حوزه تامین آب قرار خواهند گرفت.

نقشه پیش بینی وضعیت آب در سال 2040 و بررسی بحران آب در جهان

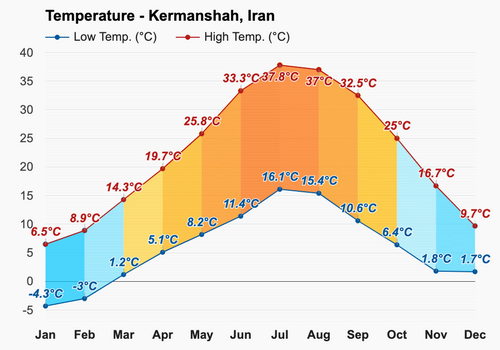

حجم آب لازم برای برج خنک کن از چند منظر قابل بررسی است.در ادامه به ارائه توضیحاتی در خصوص هر مورد خواهیم پرداخت. دلیل اهمیت ویژه مصرف آب برج خنک کننده، شرایط آب و هوای تابستان ایران است که دمای هوا در ماه تیر و مرداد بسیار زیاد می شود. دقیقا در ماه های تابستان و به علت بالا رفتن مصرف آب، کارخانه ها، مجتمع های تجاری و مسکونی با مشکل تامین آب درگیرند. در نتیجه خط تولید و یا چیلر صدمه دیده و نمی توانند سرمایش مورد نیاز را تامین کنند.

میزان مصرف آب کولینگ تاور بر اثر تبخیر

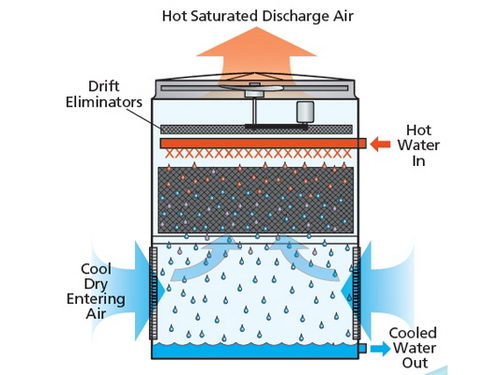

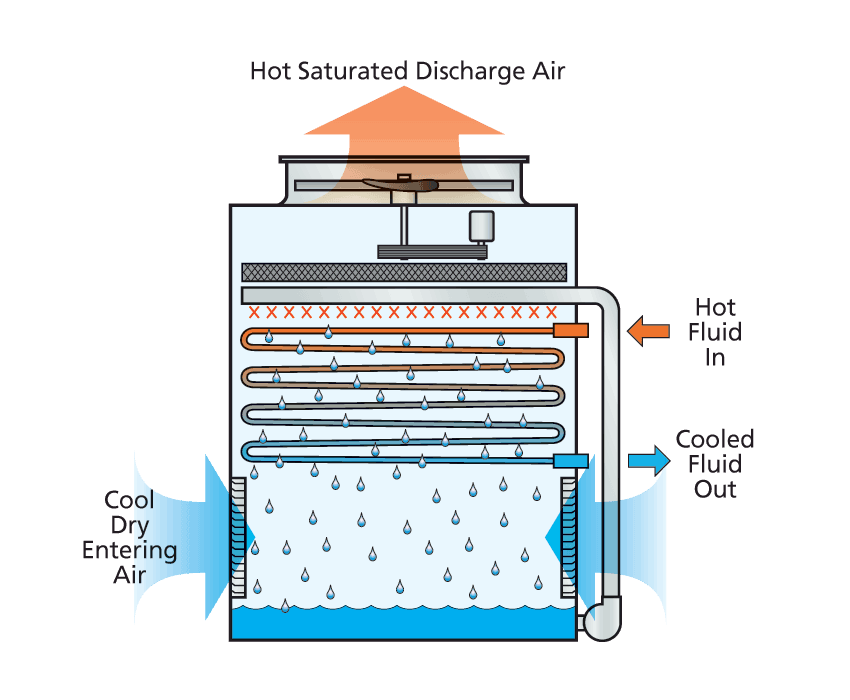

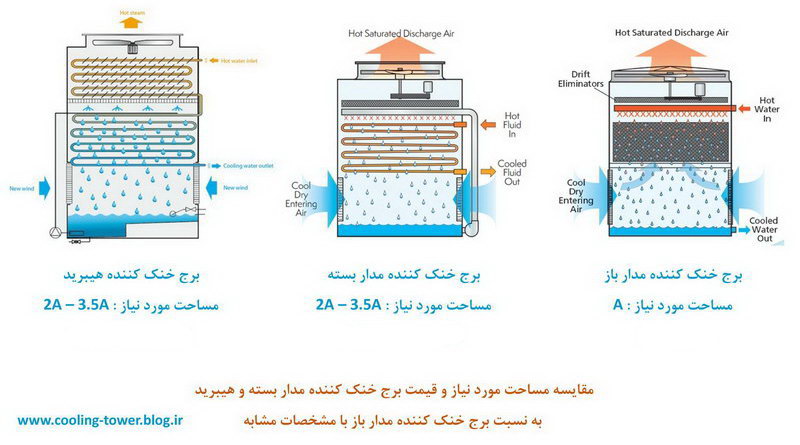

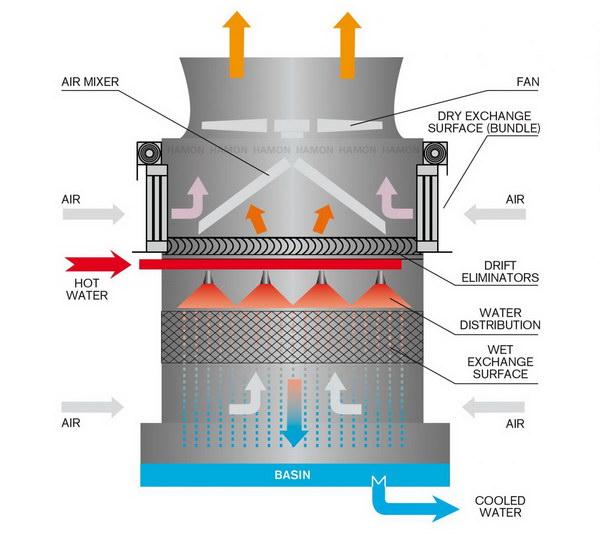

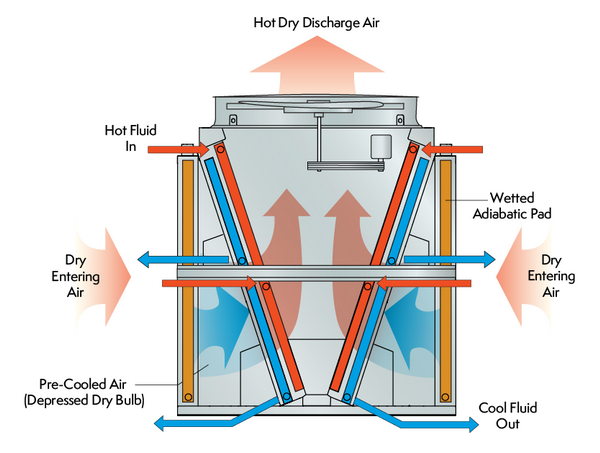

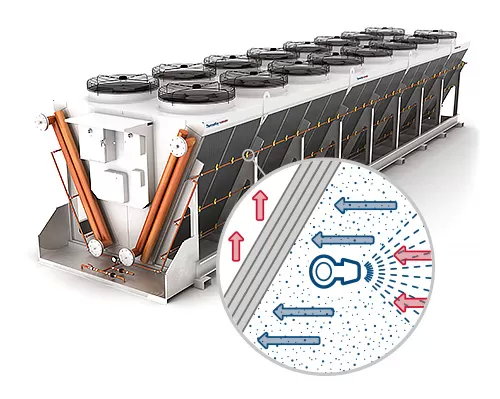

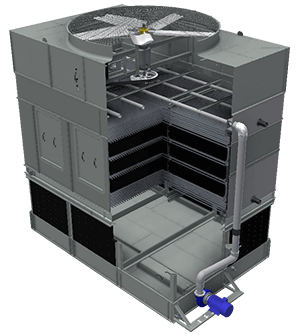

همانگونه که می دانید اصول کارکرد برج خنک کننده بر مبنای تبخیر سطحی(Evaporation) است و کاهش دمای آب و خنک شدن بر اساس تبخیر اتفاق می افتد. مقدار تبخیر آب برج خنک کننده را می توانید به صورت تقریبی از روی فرمول های زیر محاسبه کنید.

فرمول اول حجم آب تبخیر شده در کولینگ تاور

E= 0.0015*R*C

در این فرمول

E : مقدار تبخیر آب برج خنک کننده بر حسب متر مکعب بر ساعت

R : اختلاف دمای رنج (ورودی و خروجی کولینگ تاور) بر حسب درجه سانتیگراد

C : دبی آب در گردش بر حسب متر مکعب بر ساعت است.

فرمول دوم محاسبه آب تبخیر شده در برج خنک کن

E = 0.0018*R*C

که در این فرمول هم ضرایب مثل فرمول اول است.

با این توضیحات نسبت تبخیر به دبی آب در گردش، به صورت تقریبی برابر 0.0015 تا 0.0018 ضرب در عدد رنج خواهد بود.

E/C = 0.0015 ~ 0.0018 *R

به عنوان مثال اگر در برج خنک کننده ای دمای ورودی آب 40 درجه سانتیگراد و دمای خروجی معادل 30 درجه سانتیگرد باشد، اختلاف دمای رنج معادل 10 درجه است. اگر دبی آب در گردش را معادل 50 متر مکعب در ساعت در نظر بگیریم، حجم تبخیر آب در برج خنک کن برابر 750 لیتر در ساعت یا 0.75 متر مکعب بدست می آید(با استفاده از ضریب 0.0015). با ضرب عدد 10 در 0.0015 نسبت تبخیر به آب در گردش برابر 0.015 بدست می آید. نکته بسیار مهم در این فرمول عدم وابستگی آن به دمای حباب-تر یا وت بالب(Wet Bulb) است.

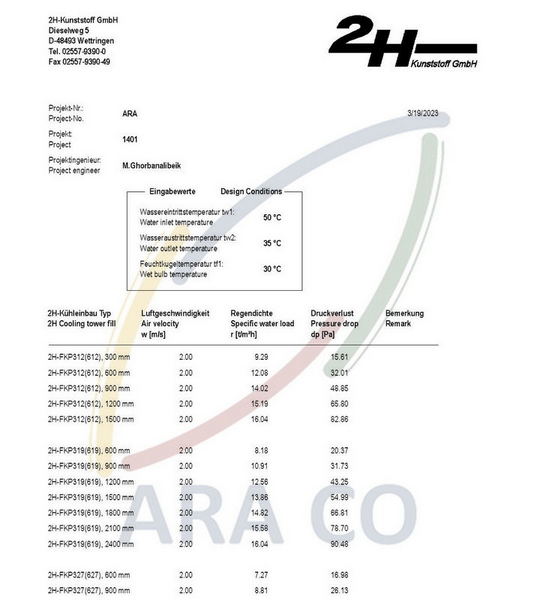

بر اساس فرمولهای فوق، اختلاف دمای حباب تر با دمای آب خروجی از برج خنک کننده(عدد اپروچ)، بر روی مقدار تبخیر آب تاثیری ندارد. بلکه عدد اپروچ بر فاکتور اندازه(Size Factor) کولینگ تاور و در نتیجه ابعاد و قیمت دستگاه موثر خواهد بود.

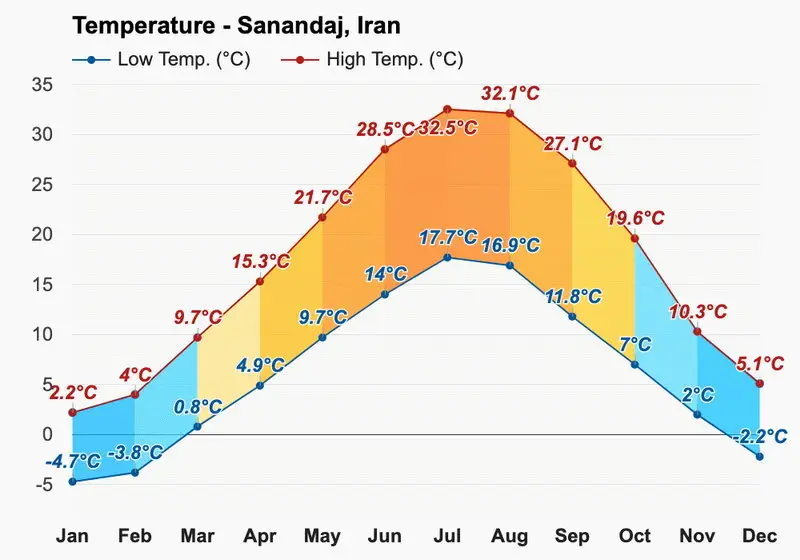

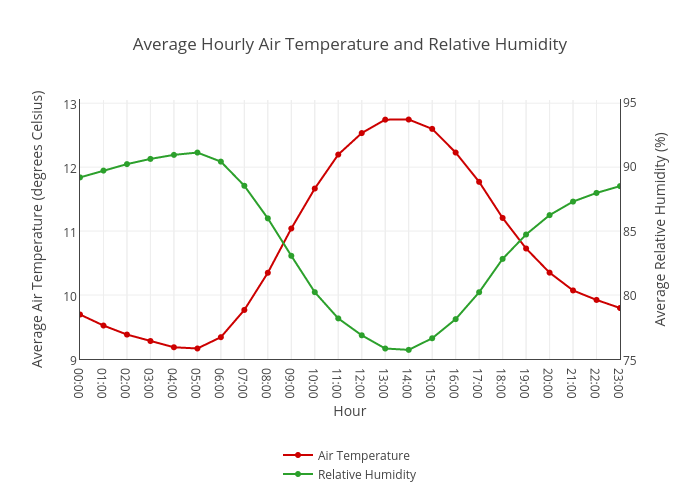

عدد بدست آمده به عنوان مقدار تبخیر و مصرف آب کولینگ تاور، در بدترین شرایط آب و هوایی یعنی مرداد و بین ساعات 12 الی 16 اعتبار دارد. توجه داشته باشید برای محاسبه مقدار واقعی مصرف آب روزانه برج خنک کن به خاطر تبخیر، نمی توان عدد حاصله از فرمول فوق را در 24(ساعات شبانه روز) ضرب کنیم.

پس مصرف آب متوسط روزانه، ماهیانه و سالیانه برج خنک کننده، بسیار کمتر از حاصلضرب حداکثر مصرف، ضرب در ساعات روز، ماه و یا سال خواهد بود. توجیه این مساله با در نظر گرفتن نمودار متوسط دما در طول سال و همچنین در طول روز امکان دارد.

نمودار تغییرات دمای متوسط و رطوبت نسبی در ساعت های روز

توضیحات بیشتر در ادامه مطلب