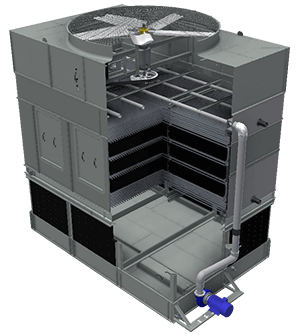

فن و پروانه فایبرگلاس برای کندانسور هوایی(ACC)

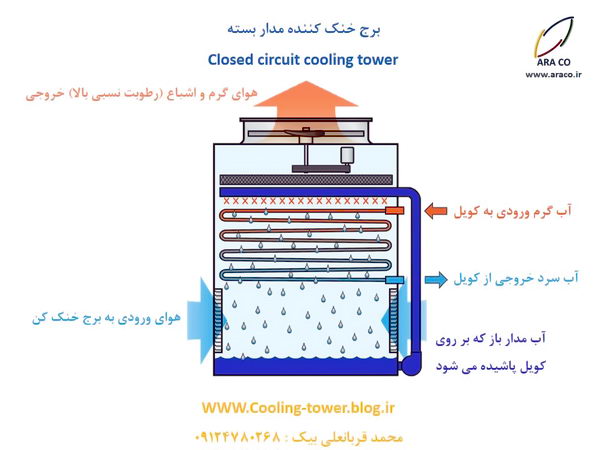

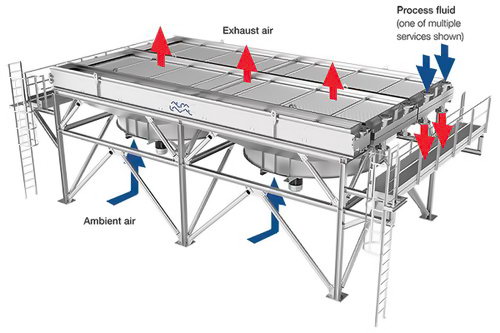

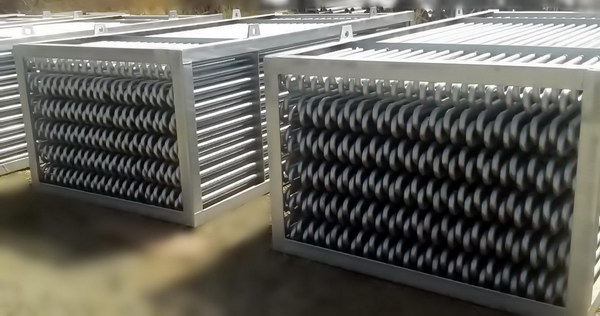

مبدل هوا خنک که به نامهای کندانسور هوایی، ایرکولر یا Air cooled heat exchanger هم شناخته می شود، بخش مهمی از سیستم کولینگ بسیاری از کارخانجات، نیروگاه، پتروشیمی و پالایشگاه هست. عملکرد ایرکولر یا کندانسور هوایی به این صورت است که آب گرم از یک سو وارد کویل می شود. در همین حال فن با توجه به محل قرار گیری، جریان هوایی با سرعت بالا بین فینهای کویل ایجاد می کند و انتقال حرارت بین آب و هوای محیط باعث خنک شدن کولینگ واتر خواهد شد.

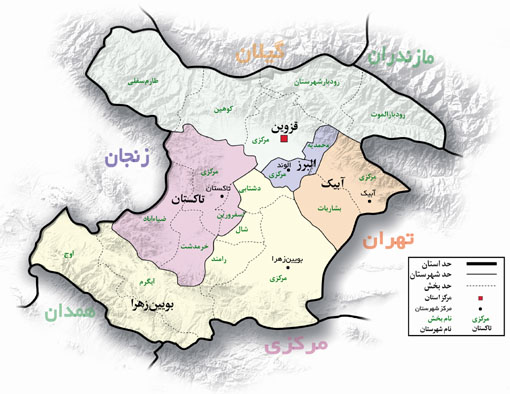

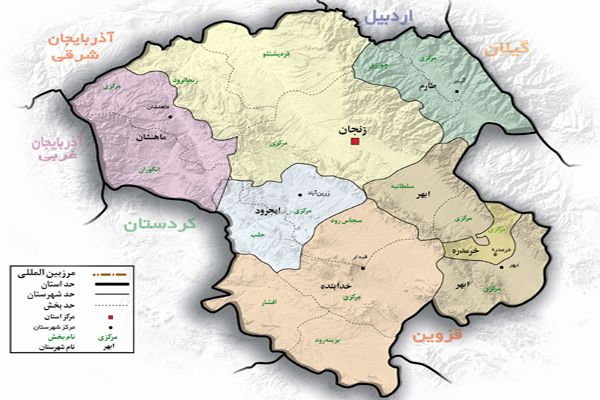

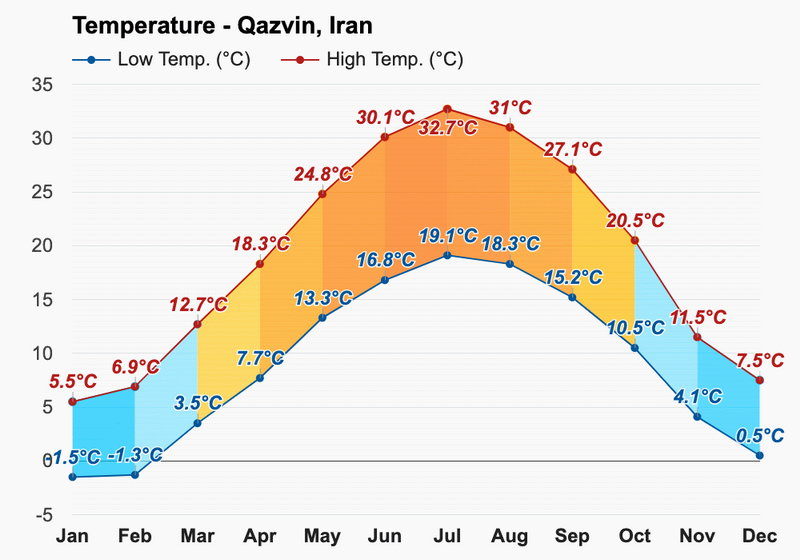

فرق اصلی بین ایرکولر و برج خنک کننده این است که کندانسور هوایی برای شرایطی طراحی می شود که دمای آب خروجی، از دمای هوای محیط بالاتر باشد(برای مثال زمانی که شما بخواهید آب 70 درجه را به 55 درجه سانتیگراد برسانید). طبیعیست که در شهرهای سردسیر، کولر هوایی می تواند آب را بیشتر از شهرهای گرمسیر خنک کند.

تمرکز ما در این مقاله، بر روی فن ایرکولر خواهد بود و در مورد امکان استفاده از پره آلومینیوم و همچنین پروانه فایبرگلاس در کندانسور هوایی با شما صحبت می کنیم.

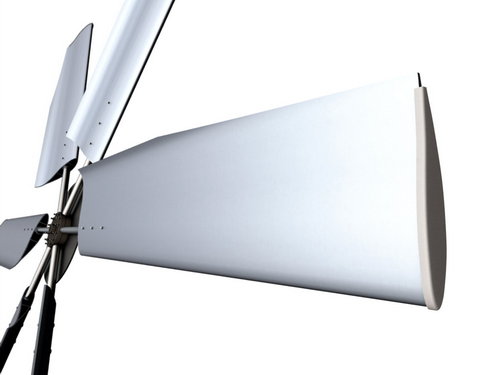

تصویرفن آلومینیوم ایرکولر(قطر 2)

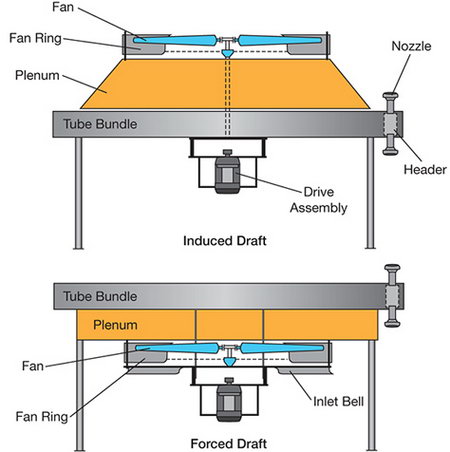

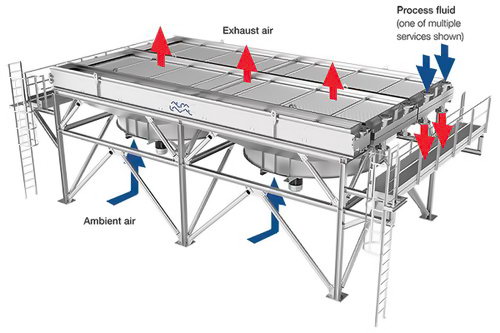

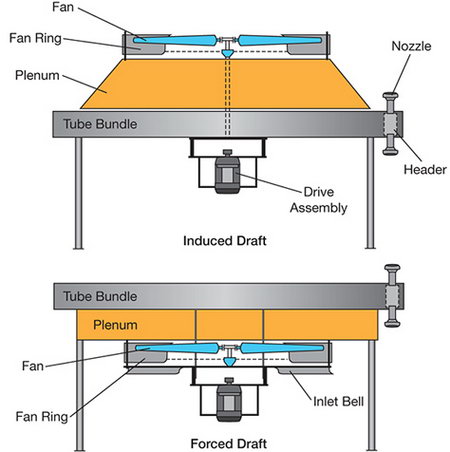

طبقه بندی ایرکولر بر اساس نحوه ایجاد جریان هوا(دمشی و مکشی)

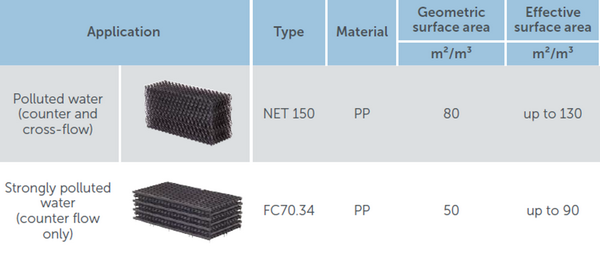

از نظر نوع ایجاد جریان، کولر هوا خنک به دو دسته دمشی و مکشی تقسیم می شود. در شکل زیر می توانید ترتیب قرارگرفتن اجزا ACC را در این دو حالت ببینید. البته در هر دو روش، ما به دنبال ایجاد جریان هوا به کمک فن هستیم. اگر فقط شرایط انتخاب پره(بلید) را در نظر بگیریم، وقتی فن وظیفه دمیدن هوا را بر عهده دارد و در موقعیت آن در زیر ایرکولر باشد، هوادهی و فشار بیشتری لازم است. در عوض چون فن در معرض هوای گرم شده خروجی قرار ندارد، حرارت کمتری را جذب کرده و نیاز به تولید آن با متریال خاص نیست.

در مقابل حالت فن مکنده، نیازمند فن و پره هایی است که در دماهای بالا مقاوم باشند اما می تواند مقدار فشار کمتری را برای آن در نظر گرفت و مصرف برق کمتری دارند.

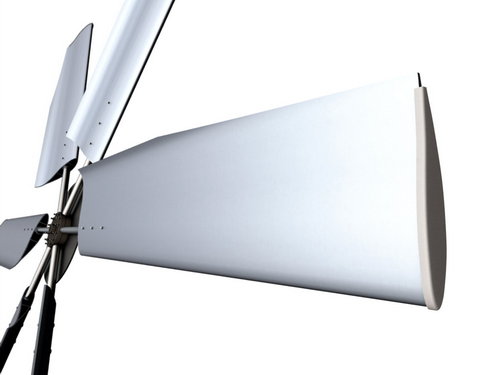

فن و پره آلمینیوم کندانسور هوایی، طرح شرکت کوفیمکو(Cofimco)

فن آلومینیوم تیغه ای به دلیل مقاومت در برابر حرارت و زنگ زدن، گزینه خوبی برای ایرکولر، کولینگ تاور و ACC است. پره آلمینیوم را می توان با روش آنودایز پوشش داد که به زیاد شدن استحکام و بالا رفتن عمر آن می انجامد. یکی از پرکاربردترین بلیدهای آلومینیومی متعلق به برند کوفیمکو(کفیمکو) است. پروفیل پره Cofimco به صورت ایرفویل بوده و با روش اکسترود از جنس Aluminium تولید می شود. ما می توانیم فن طرح کوفیمکو را تا قطر 2.5 متر از جنس آلومینیوم تولید کنیم. البته قیمت پره آلومینیوم از نمونه های کامپوزیت بسیار گرانتر است.

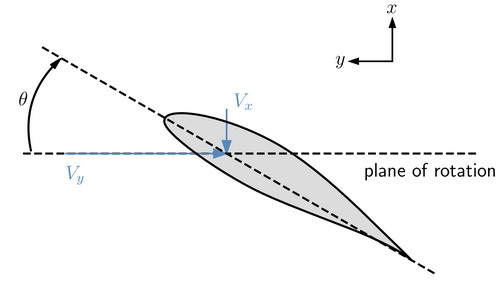

در تصویر زیر فرم کلی پروفیل ایرفویل بلید تیغه ای کوفیمکو را مشاهده می کنید.

استفاده از پروانه فایبرگلاس ایرفویل در ایرکولر

در گذشته تولید ایرکولر با فن فلزی یا آلومینیومی بسیار رایج بود. اما در سالهای اخیر و پیشرفتهایی که در تکنولوژی کامپوزیت بوجود آمده است، فنهای ایرفویل خاص فایبرگلاس هم به گزینه های قابل استفاده برای مبدلهای هوا خنک اضافه شد. فن فایبرگلاس کولرهوایی نسبت به نمونه فلزی(با پره گالوانیزه یا استیل) وزن بسیار کمتری دارد، در مقابل رطوبت و زنگ زدن مقاوم است و با استفاده از رزین خاص می توانند تا بیش از 100 درجه سانتیگراد را به صورت مداوم تحمل کند.

معمولا قیمت فن تیغه ای فایبرگلاس(کامپوزیت) برای مبدل حرارتی هوا خنک، از نمونه آلومینیومی ارزانتر است. ما می توانیم فن و پره فایبرگلاس ایرفویل را از قطر 2 متر تا 8 متر(در پروژه های خاص تا 10 متر) و به صورت 3 پره، 4 پره، 6 پره و 8 پره تولید کنیم. البته در پروژه های خاص، این امکان را داریم که تعداد تیغه فن را تا 12 عدد افزایش دهیم. در تصویر زیر مزایای فن تیغه ای ایرفویل کامپوزیت را می توانید ببینید.

عوض کردن فن آلومینیومی و استیل با فایبرگلاس و کامپوزیت

همانطور که گفتیم تعداد زیادی از کولرهای هوایی، از فن استیل یا آلومینیوم استفاده می کنند. در شرایط فعلی قیمت و امکان تامین فن آلمینیوم بسیار سخت است. بهترین گزینه برای جایگزینی پره های فلزی، استفاده از بلید کامپوزیت است. برندهای معروفی که فن فلزی تولید می کردند و نمونه فن آنها در ایران وجود دارد عبارتند از :

- فن مور آمریکا(Moore fan)

- پره و فن کوفیمکو(Cofimco)

- پروانه و فن ایلمد(Ilmed fan)

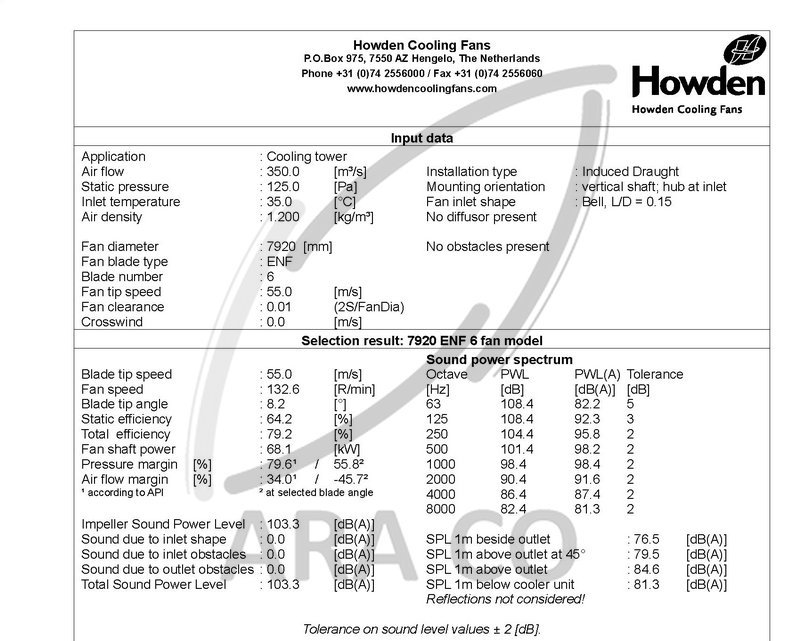

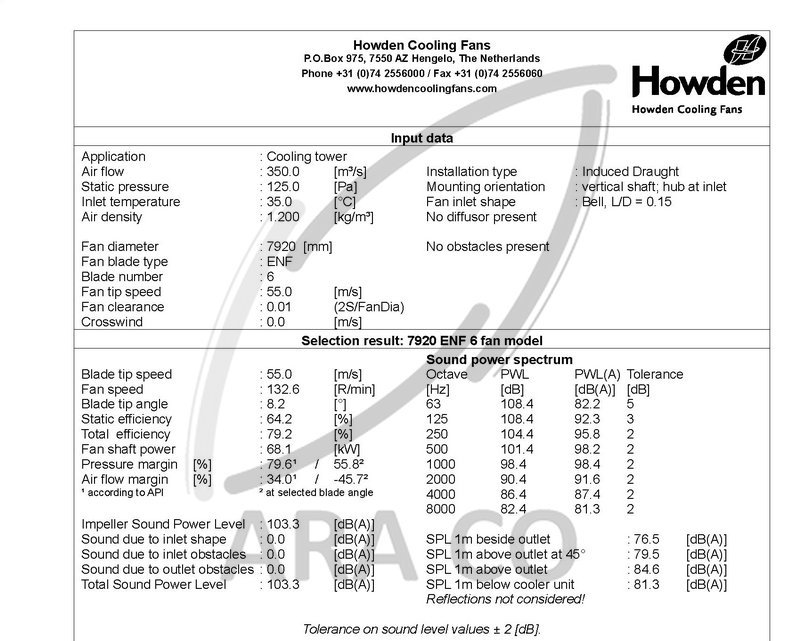

- فن و بلید هودن(Howden fan)

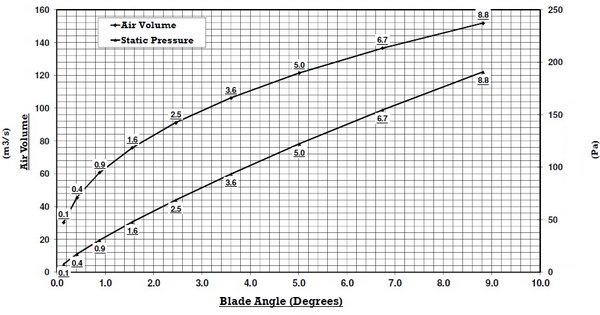

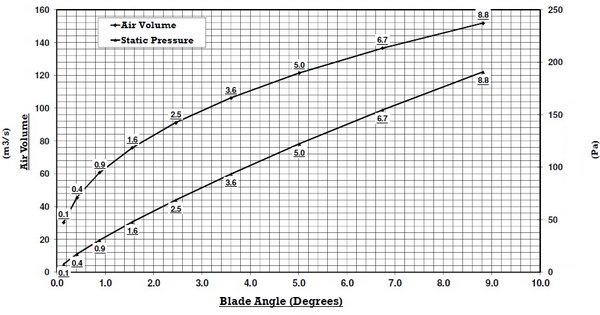

مقدار هوادهی و افت فشار فن و پروانه ایرکولر(تیغه ای)

فن اکسیال یا محوری پروفیل ایرفویل فایبرگلاس، می تواند تا 180 پاسکال فشار را تامین کند که برای بیشتر پروژه های صنعتی کولینگ کافی است. مقدار هوادهی فن به قطر، تعداد بلید، زاویه حمله و توان الکتروموتور بستگی دارد. برای نمونه فن 10 فوت و 6 پره ایرکولر(قطر تقریبی 3 متر/ 300 سانتیمتر) براحتی می تواند 80 متر مکعب در ثانیه(معادل 176 هزار cfm) هوا را جابجا کند. به عنوان نمونه دیگر فن تیغه ای پروفیل ایرفویل با قطر 20 فوت، هوادهی در حدود 650 هزار متر مکعب بر ساعت دارد.

البته ما مقدار هوادهی فن و افت فشار را با استفاده از نرم افزار انجام میدهیم.

آیا امکان استفاده از فن کامپوزیت برای کندانسور با قطر کمتر از 2 متر هم وجود دارد؟

روش تولید پروانه کامپوزیت تیغه ای و استفاده از آلیاژ آلومینیوم به ما این امکان را میدهد که فن های قطر 90 سانتیمتر تا 2 متر را نیز با متریال کامپوزیت فایبر تولید کنیم. این نوع پره را می توان در فرآیندهای تعمیرات و تعویض قطعات کولر هوایی استفاده کرد.

ویژگی های منحصر بفرد فن ایرفویل تیغه ای کامپوزیت برای کندانسور هوایی

- وزن سبک بلید

- عمر مفید بالا

- مقاومت پروانه در برابر نور خورشید

- مقاومت فن در برابر رطوبت و باران

- راندمان هوادهی عالی

- قابلیت استفاده فن برای تمام انواع ایرکولر

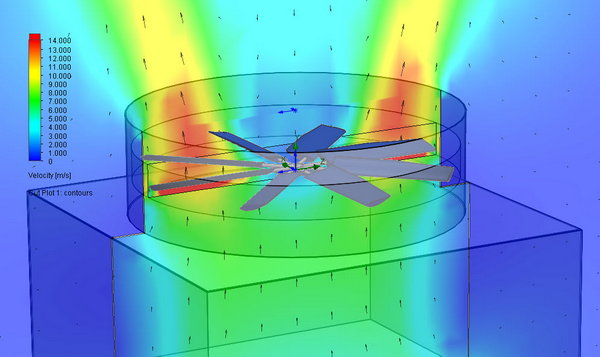

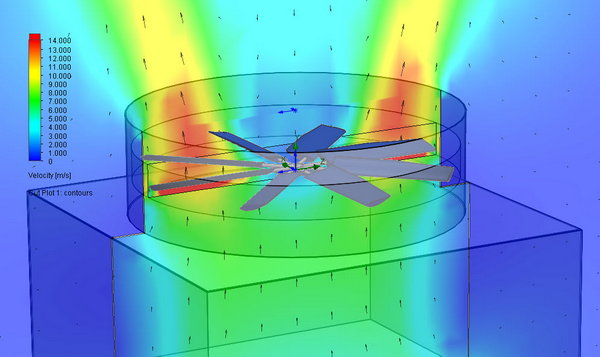

شبیه سازی و سیمولیشن فن و جریان هوا در ایرکولر(کندانسور هوا خنک)

برای اطمینان از عملکرد صحیح و بررسی نحوه حرکت جریان هوا در بخش فن و پروانه ایرکولر می توانیم از سیمولیشن CFD استفاده کنیم. شبیه سازی پروانه کولر هوایی بر اساس نوع فن، قطر، تعداد پره و سرعت چرخش پره ها انجام می شود. خروجی سیمولیشن به صورت پلات می تواند پروفیل و مقدار سرعت حرکت هوا و همچنین فشار را در قسمت های مختلف یک کندانسور هوایی نشان دهد. در تصویر زیر، نمونه سیمولیشن CFD یک ست فن را که برای قطر 3 متر انجام داده ایم، مشاهده می کنید.

برای سفارش ساخت فن ایرکولر، تولید فن آلومینیوم طرح کوفیمکو، شبیه سازی پروانه و استعلام قیمت با ما تماس بگیرید.

محمد قربانعلی بیک

09124780268

02166129745

02166561974

سوالات رایج درباره عوض کردن پروانه یونیت ACC

کاربردهای تعویض فن و پره کندانسور هوایی در چه صنایعی است؟

بلید و پروانه بونیت کندانسور هوا خنک را در صنایع زیر می توان با نمونه کامپوزیت عوض کرد.

- پره(بلید) و فن سیستم ACC نیروگاه

- پروانه واحد ایرکولر مجتمع های پتروشیمی

- فن کولر هوایی کارخانجات فولاد(استیل)

- پره واحد هوا خنک صنایع غذایی

آیا می توان از روی یک پره تکی آلمینیوم، قالب و مدل فایبرگلاس را کپی یا مهندسی معکوس کرد؟

بله، با داشتن یک بلید سالم، ما می توانیم قالب کاملا منطبق بر پروفیل ایرفویل پره آلومینیومی اما از جنس فایبرگلاس تولید کنیم. این روش برای پروژه هایی که معمولا تعداد پره بیشتر از 10 عدد نیاز داشته باشند بصرفه است. به این ترتیب، هزینه قالبسازی پروانه فن، بر روی تعداد تیغه ها سرشکن می شود.

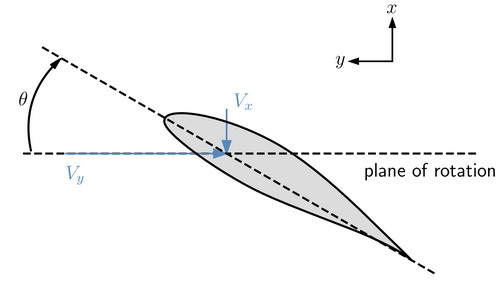

زاویه حمله پروانه کندانسور هوا خنک را چطور باید تنظیم کرد؟

مقدار زاویه بلید یا تیغه فن در ACC، بر اساس اطلاعات فنی شامل مقدار هوادهی و افت فشار تعیین می شود. کم بودن بی دلیل زاویه پروانه باعث کم شدن مقدار دبی هوا و زیاد بودن پیش از زاویه حمله فن باعث آمپر کشیدن بیش از حد الکتروموتور می شود.

برای تنظیم درست زاویه حمله بلید ها بهترین کار استفاده از نرم افزار های مخصوص است.

محاسبه سرعت فن کندانسور هوایی چطور انجام می شود؟

برای اینکه سرعت چرخش پروانه ایرکولر را بدست بیاوریم نیاز به قطر پره ها و مقدار هوا دهی داریم. نوک بلیدهای ایرفویل محدودیت سرعتی دارند که باعث می شود عدد RPM، با قطر مرتبط باشد. این ارتباط سرعت دورانی و مقدار قطر، در برج های خنک کننده نیز وجود دارد.

البته فن نوع ایرفویل پیچش دار(کامپوزیت)، می تواند سرعت چرخشی بیشتر از بلید تیغه ای ساده داشته باشد.

برای کسب اطلاعات بیشتر پیشنهاد می کنیم مقاله مقدار سرعت چرخش فن برج خنک کن را مطالعه کنید.

لینک ها و مقاله های مرتبط

فن و پروانه کندانسور هوایی چه ویژگی هایی دارد؟

انواع فن فایبرگلاس ایرفویل و پروانه کامپوزیت

کانال آپارات ویدئو آموزش کولینگ تاور