فن استک فایبرگلاس و کامپوزیت برج خنک کن(کولینگ تاور)

ساخت فن رینگ کامپوزیت

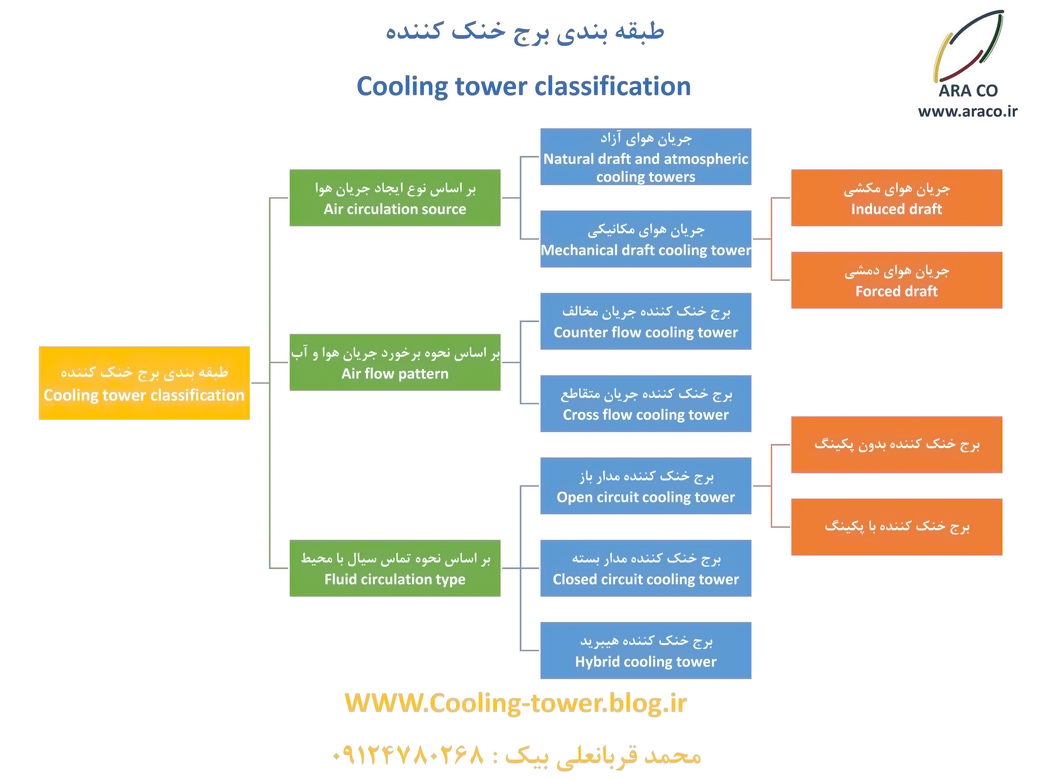

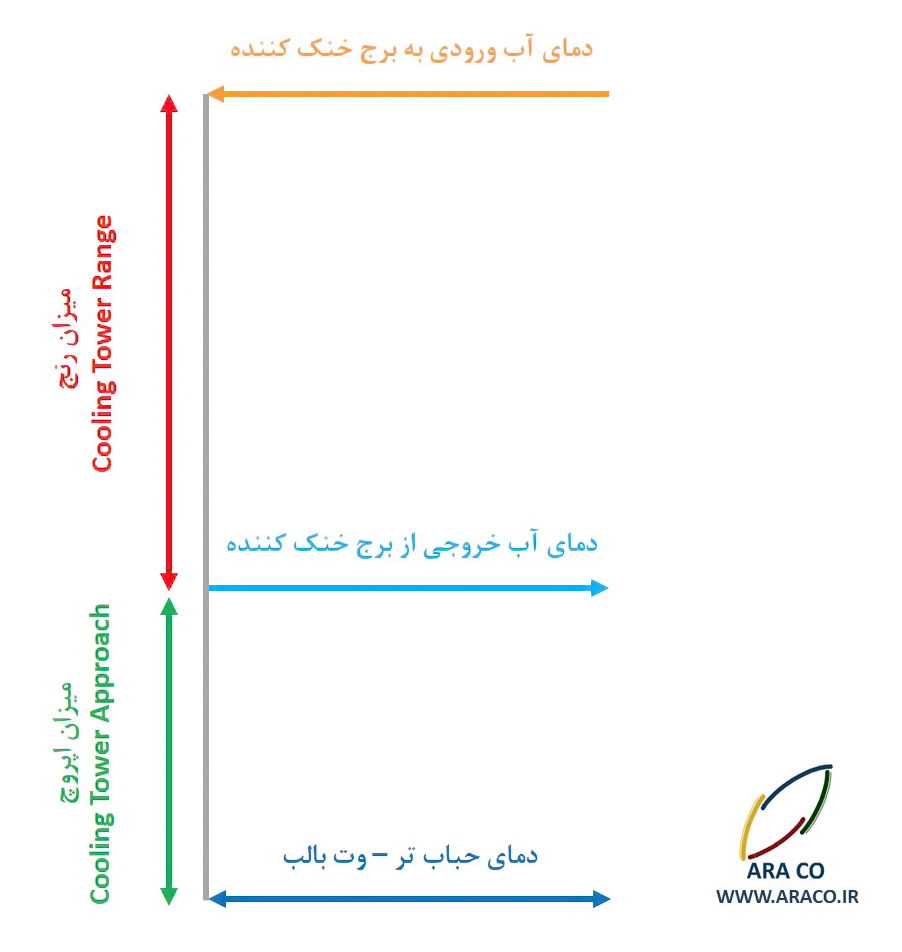

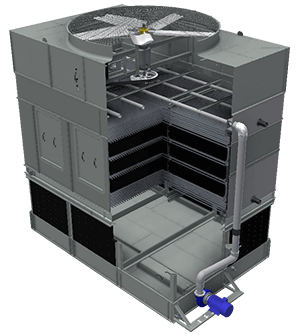

فن استک یا محفظه فن برج خنک کن یکی از قطعات به ظاهر ساده ولی بسیار مهم است. فن استک ها در برج های خنک کننده جریان مکشی یا Induced draft cooling tower استفاده می شوند. در برج خنک کننده صنعتی، فن استک کولینگ تاور وظایف مهمی بر عهده دارد که برخی از آنها عبارتند از :

- یکنواخت کردن جریان هوای خروجی از برج خنک کن

- جلوگیری از ایجاد جریان گردابی در لبه پره ها و بلیدها

- ایجاد فشار ریکاوری در قسمت بالای فن استک با توجه به فرم ونتوری

- جلوگیری از جریان گردابی بین خروجی کولینگ تاور و قسمت ورودی

- تقویت استحکام سازه ای بدنه Cooling tower

- محافظت از فن، هاب، درایو شفت، موتور و گیربکس برج خنک کننده

- محافظت از پرسنل حین کار و انجام فعالیتها تعمیراتی در زمان روشن بودن دستگاه

طراحی و تولید فن بل فایبرگلاس

Cooling tower fan cylinder / fan stack

از نظر هندسی فرم کلی فن استک به صورت ونتوری طراحی شده است که باعث بهبود راندمان فن و هدایت بهتر هوای خروجی از برج خنک کن می شود. به این صورت و با استفاده از فرمول برنولی، در قسمت بالای فن استک، مقداری فشار ریکاوری ایجاد می شود.

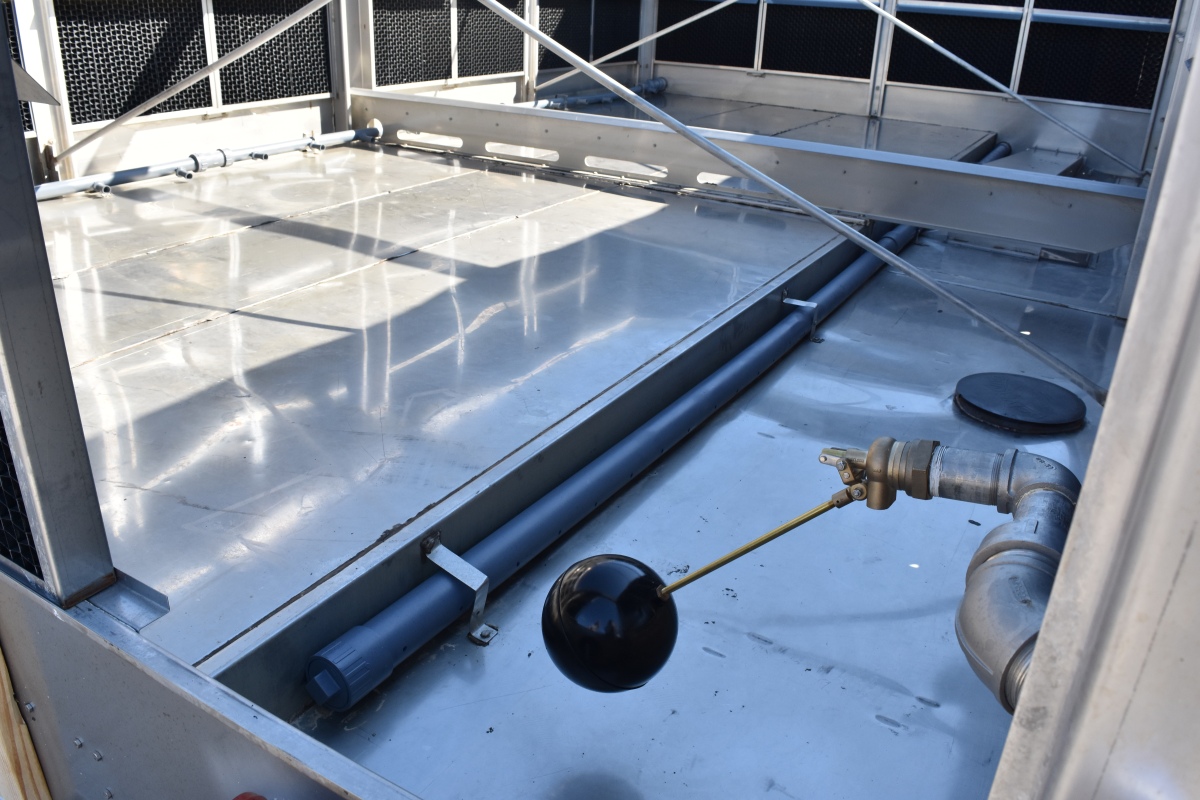

باید توجه داشت که فن استک علاوه بر خواص و تاثیری که در عملکرد برج خنک کن دارد، از لحاظ فیزیکی نیز به عنوان محافظ فن برج خنک کن و موتور و گیربکس عمل می کند. همچنین ارتفاع فن استک موجب می گردد جریان هوای خارج شده از برج خنک کن که از لحاظ رطوبت در شرایط اشباع قرار دارد، به راحتی به سمت ورودی هوای Cooling tower حرکت نکند که این امر نیز موجب افزایش راندمان برج خنک کننده می شود. علاوه بر این موارد فن استک یا فن دک در زمان وزش باد نیز می تواند جلوی ایجاد جریان گردابی و ورود مجدد هوا به برج خنک کننده را بگیرد.

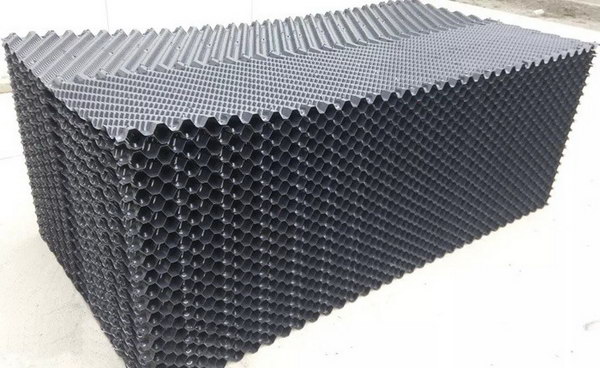

در حوزه متریال و جنس، به صورت کلی فن استک کولینگ تاور را از جنس فایبر گلاس و با مقطع مشخصی درست می کنند. دلیل استفاده از فایبر گلاس FRP در ساخت Cooling tower Fan Stack این است که فن استک علاوه بر فرم هندسی صحیح باید از استحکام مناسبی نیز برخوردار باشد تا در وزشهای متناوب باد، لرزش های برج خنک کن و شرایط دمایی مختلف صدمه ندیده و علاوه بر افزایش راندمان برج خنک کن بتواند از قطعاتی نظیر فن، موتور و گیربکس نیز محافظت نماید. یکی از نکات مهم دیگر مقاومت فن استک در مقابل رطوب و شرایط اقلیمی و نسبت استحکام به وزن بالا است که قطعات فایبرگلاس دارای این ویژگی ها هستند.

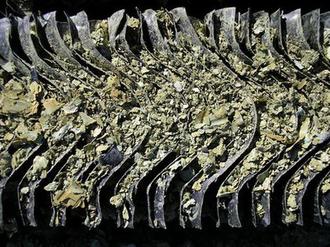

در مواردی که آب در گردش کولینگ تاور شرایط اسیدی یا قلیایی داشته باشد، باید برای تولید فن استک از رزین مناسب استفاده کرد تا استک برج خنک کن به مرور زمان دچار خوردگی نشده و آسیب نبیند.

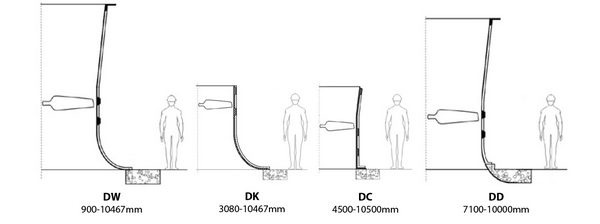

از لحاظ هندسی فن استک ها دارای فرم های هندسی خاصی هستند که توسط سازنده طراحی و تست می گردد. در اکثر فن استک ها، نسبت مشخصی بین این ابعاد وجود دارد. در تصویر زیر، چند نمونه پروفیل هندسی فن استک را در قطرهای مختلف مشاهده می کنید. استفاده از فن استک مناسب با طراحی اصولی، می تواند به کاهش مصرف برق، افزایش راندمان و کم شدن مصرف آب برج خنک کننده کمک کند.

نمونه پروفیل فن استک فایبرگلاس صنعتی با قطر بیش از 3 متر

در کولینگ تاور های مونتاژ در محل سازه بتنی و سازه فایبر - Field erected cooling tower - عموما فن استک ها پس از گذشت مدتی در حدود 15 سال مستهلک شده و دچار ترک و پارگی می شوند. در این شرایط کارخانجات و شرکت ها برای اطمینان از صحت عملکرد صحیح برج خنک کننده، اقدام به خرید فن استک های جدید می کنند.

فرآیند تولید فن استک صنعتی فایبر گلاس برای کولینگ تاور، با دریافت نقشه ها و یا نمونه موجود فن استک شروع می شود. در ادامه از روی نقشه ها و یا نمونه موجود قالب تهیه می شود و سپس با استفاده از قالب تهیه شده، فن استک ساخته می شود.

باید در نظر داشت که استفاده از نرم افزارهای خاص طراحی فن استک کمک شایانی در انتخاب و تولید فن استک با شرایط بهینه می کند و می تواند در کاهش مصرف برق فن و بالا رفتن میزان هوادهی کمک شایانی نماید.

همچنین تولید فن استک های دو لایه که هر دو سمت برونی و داخلی آنها با وسیله ژل کوت حالت صیقلی پیدا کرده، علاوه بر بالا بردن استحکام، به بهبود راندمان هوادهی خواهد انجامید.

فن بل کامپوزیت - فایبرگلاس

فن رینگ کامپوزیت FRP- GRP

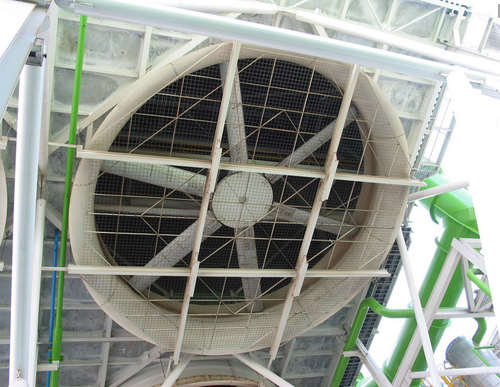

Composite Inlet bell/Fiber glass Fan ring

فن بل یا اینلت بل کامپوزیت فایبرگلاس و فن رینگ فایبر نیز از جمله قطعاتی است که مانند فن استک، فرم هندسی ونتوری دارد اما به صورت کلی در ایرکولر و برج خنک کننده دارای جریان دمشی و فورس درفت استفاده می شود.

به عبارت دیگر فن رینگ در زمانی بکار میرود که فن در ورودی تجهیز مانند ایرکولر یا برج دمشی استفاده شود. در این شرایط و به دلیل اینکه فن در ارتفاع نصب نمی شود، فن رینگ فایبرگلاس کمک می کند تا فن در معرض صدمه قرار نگیرد و در عین حال به افراد نزدیک تجهیز نیز صدمه ای وارد نکند.

همچنین به دلیل در بر گرفتن فن و استفاده از توری در قسمت ورودی فن بل، از ورودی ذرات و قطعات به داخل سیستم جلوگیری شده و با توجه به سرعت بالای فن، بدنه آن صدمه نخواهد دید.

فرآیند کلی طراحی، قالب سازی و تولید قطعات فن بل و فن رینگ کامپوزیت مانند فن استک است و با بهره گیری نرم افزارهای تخصصی، قالب سازی حرفه ای و استفاده از الیاف با کیفیت فایبرگلاس و رزین مناسب می توان به بالا رفتن راندمان هوادهی، کاهش مصرف برق توسط فن و بالا رفتن عمر دستگاه کمک نمود.

ساخت و فروش فن استک صنعتی برج خنک کننده

فروش فن استک فایبر گلاس برج خنک کن صنعتی

تولید فن استک کامپوزیت برای کولینگ تاور بتونی

طراحی قالب، ساخت قالب و تولید فن استک دو لایه برج خنک کننده

طراحی و ساخت فن رینگ کامپوزیت فایبرگلاس برای ایرکولر

تولید و اجرای فن بل فایبر گلاس و کامپوزیت برای ایر کولر

ساخت و طراحی قالب قطعات صنعتی فایبر گلاس - FRP

شرکت آراکو - محمد قربانعلی بیک

09124780268

02166561974

02166129745

info@araco.ir

کانال آپارات ویدئو و فیلم آموزشی برج خنک کننده-کولینگ تاور : https://www.aparat.com/ARACo_cooling